Rysowanie i projektowanie części maszyn to proces, który wymaga od inżyniera lub projektanta posiadania szerokiego wachlarza umiejętności oraz wiedzy technicznej. Kluczowym elementem jest znajomość zasad rysunku technicznego, co obejmuje umiejętność czytania i tworzenia rysunków w odpowiednich skalach oraz z zachowaniem norm i standardów branżowych. Oprócz tego, niezbędna jest znajomość programów komputerowych do projektowania wspomaganego komputerowo, takich jak AutoCAD czy SolidWorks. Te narzędzia pozwalają na tworzenie precyzyjnych modeli 3D oraz symulacji, co jest niezwykle istotne w procesie projektowania. Ważnym aspektem jest także zrozumienie materiałów, z których będą wykonane części maszyn, ich właściwości mechanicznych oraz technologii obróbczych. Umiejętność pracy w zespole oraz komunikacja z innymi specjalistami, takimi jak inżynierowie produkcji czy technolodzy, również odgrywają kluczową rolę w efektywnym rysowaniu i projektowaniu części maszyn.

Jakie narzędzia są używane do rysowania i projektowania części maszyn

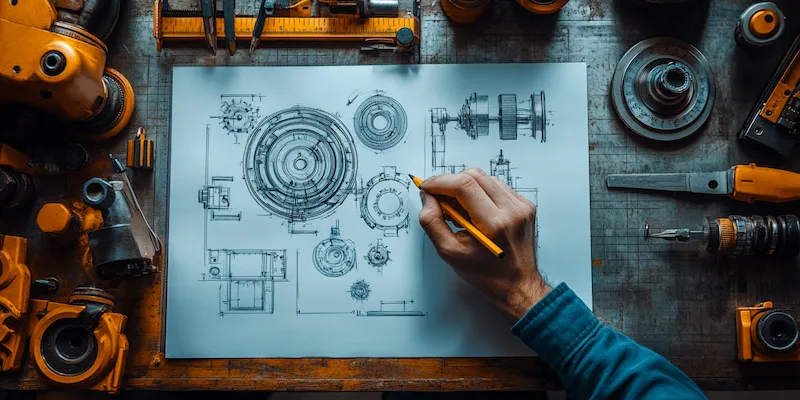

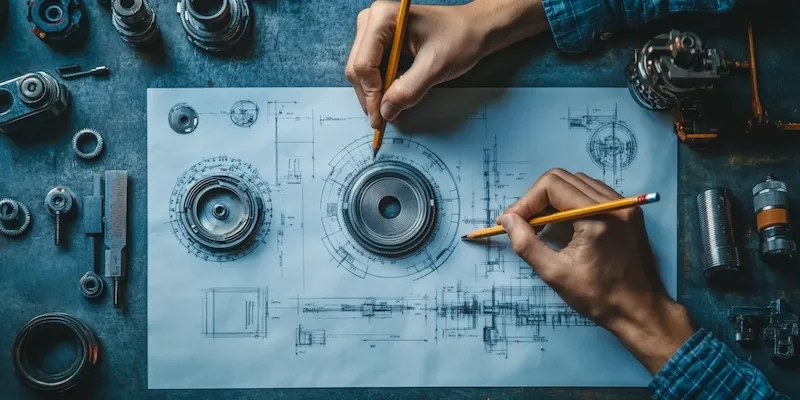

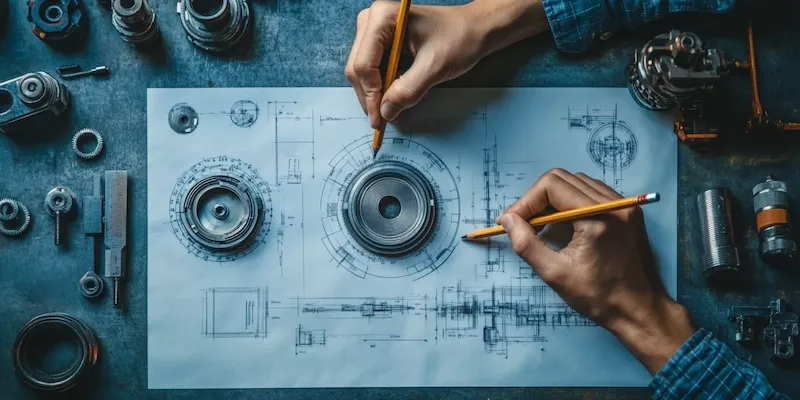

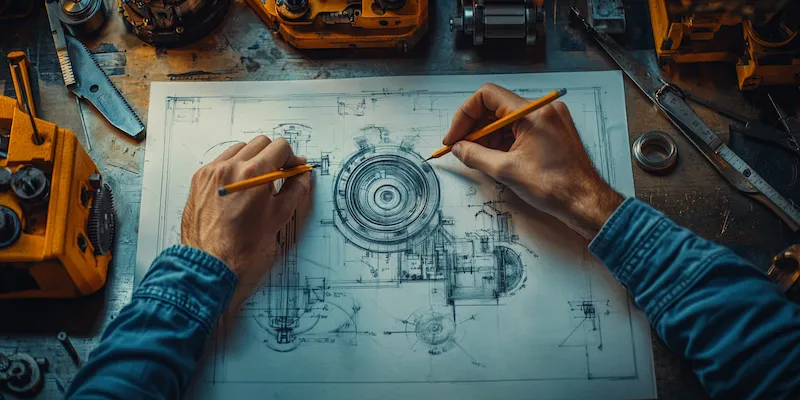

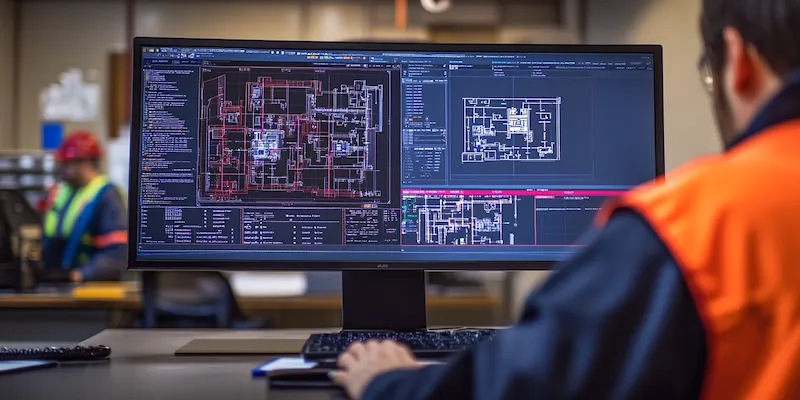

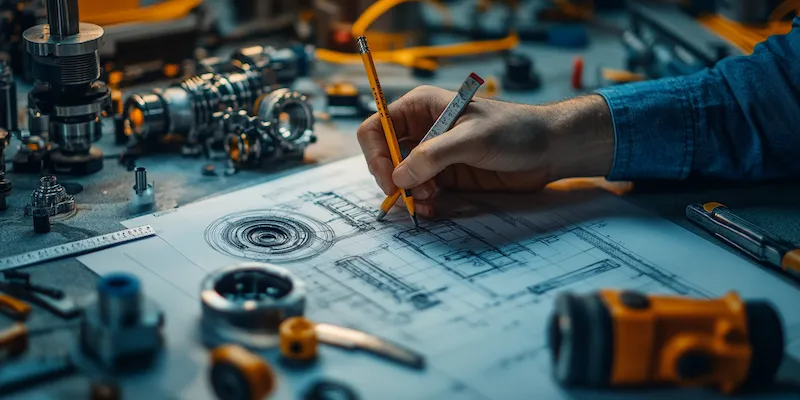

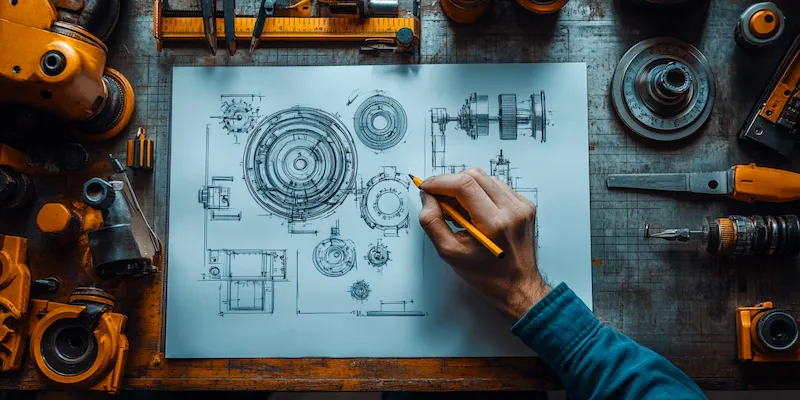

W dzisiejszych czasach rysowanie i projektowanie części maszyn opiera się na różnorodnych narzędziach, które znacznie ułatwiają pracę inżynierów i projektantów. Na początku warto wspomnieć o tradycyjnych narzędziach, takich jak ołówki, linijki czy cyrkle, które mimo rozwoju technologii wciąż znajdują zastosowanie w szkicowaniu wstępnym lub podczas pracy nad koncepcjami. Jednakże nowoczesne podejście do projektowania opiera się głównie na programach CAD (Computer-Aided Design), które umożliwiają tworzenie skomplikowanych modeli 3D oraz ich wizualizację. Programy takie jak AutoCAD, SolidWorks czy CATIA oferują zaawansowane funkcje, takie jak symulacje wytrzymałościowe czy analizy ruchu, co pozwala na dokładniejsze przewidywanie zachowań projektowanych elementów w rzeczywistych warunkach. Dodatkowo, istnieją także narzędzia do zarządzania projektem oraz współpracy zespołowej, takie jak Asana czy Trello, które pomagają w organizacji pracy i komunikacji między członkami zespołu.

Jakie są etapy procesu rysowania i projektowania części maszyn

Rysowanie i projektowanie części maszyn

Proces rysowania i projektowania części maszyn składa się z kilku kluczowych etapów, które są niezbędne do uzyskania finalnego produktu spełniającego wymagania techniczne oraz użytkowe. Pierwszym krokiem jest analiza potrzeb klienta oraz zebranie wymagań dotyczących projektu. Na tym etapie inżynierowie muszą zrozumieć funkcję, jaką ma pełnić dana część maszyny oraz jej miejsce w całym systemie. Następnie przystępuje się do fazy koncepcyjnej, gdzie powstają pierwsze szkice oraz pomysły na rozwiązania konstrukcyjne. Po zatwierdzeniu koncepcji następuje etap modelowania 3D przy użyciu odpowiednich programów CAD. To właśnie tutaj inżynierowie mogą dokładnie odwzorować wszystkie detale oraz przeprowadzić analizy wytrzymałościowe. Kolejnym krokiem jest przygotowanie dokumentacji technicznej, która zawiera rysunki wykonawcze oraz specyfikacje materiałowe. Po zakończeniu tego etapu następuje produkcja prototypu, który jest testowany pod kątem funkcjonalności i jakości. Na podstawie wyników testów mogą być wprowadzone poprawki przed rozpoczęciem seryjnej produkcji części maszyn.

Jakie są najczęstsze błędy podczas rysowania i projektowania części maszyn

Podczas rysowania i projektowania części maszyn inżynierowie często napotykają na różnorodne pułapki i błędy, które mogą prowadzić do poważnych problemów w późniejszych etapach produkcji czy eksploatacji. Jednym z najczęstszych błędów jest niedostateczna analiza wymagań klienta lub brak komunikacji między członkami zespołu projektowego. Taki brak zrozumienia może skutkować stworzeniem produktu, który nie spełnia oczekiwań użytkowników lub nie pasuje do reszty systemu maszyny. Innym powszechnym problemem jest niewłaściwe dobranie materiałów lub technologii obróbczej, co może prowadzić do osłabienia konstrukcji lub zwiększenia kosztów produkcji. Również pomijanie etapów testowania prototypu może skutkować wykryciem wad dopiero po rozpoczęciu seryjnej produkcji, co wiąże się z dodatkowymi kosztami i opóźnieniami. Należy również pamiętać o konieczności aktualizacji dokumentacji technicznej w miarę postępu prac nad projektem; niedopatrzenia w tym zakresie mogą prowadzić do nieporozumień podczas produkcji.

Jakie są najnowsze trendy w rysowaniu i projektowaniu części maszyn

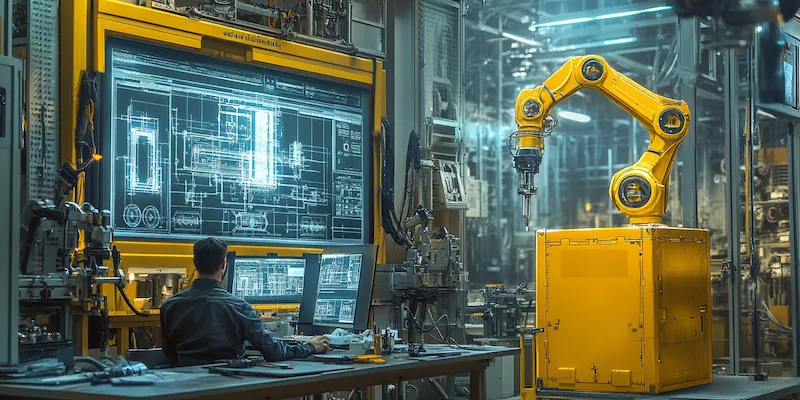

W ostatnich latach rysowanie i projektowanie części maszyn ewoluowały w odpowiedzi na zmieniające się potrzeby przemysłu oraz postęp technologiczny. Jednym z najważniejszych trendów jest rosnąca popularność technologii cyfrowych, które umożliwiają bardziej efektywne i precyzyjne projektowanie. Wykorzystanie sztucznej inteligencji oraz uczenia maszynowego w procesach projektowych pozwala na automatyzację wielu rutynowych zadań, co przyspiesza cały proces i zwiększa jego dokładność. Ponadto, techniki takie jak generatywne projektowanie stają się coraz bardziej powszechne; umożliwiają one tworzenie optymalnych rozwiązań konstrukcyjnych na podstawie zdefiniowanych parametrów, co prowadzi do innowacyjnych i często nieoczywistych form. Kolejnym istotnym trendem jest zrównoważony rozwój oraz ekologia, które wpływają na wybór materiałów oraz procesów produkcyjnych. Projektanci coraz częściej poszukują rozwiązań, które minimalizują wpływ na środowisko, takich jak materiały biodegradowalne czy technologie recyklingu. Warto także zauważyć rosnącą rolę współpracy między różnymi dziedzinami inżynierii, co sprzyja wymianie wiedzy i doświadczeń oraz prowadzi do bardziej kompleksowych i innowacyjnych projektów.

Jakie są kluczowe zasady rysowania i projektowania części maszyn

Rysowanie i projektowanie części maszyn opiera się na kilku kluczowych zasadach, które powinny być przestrzegane przez każdego inżyniera czy projektanta. Po pierwsze, niezwykle istotne jest zachowanie dokładności i precyzji w każdym etapie pracy; każdy błąd może prowadzić do poważnych konsekwencji w późniejszym etapie produkcji lub użytkowania maszyny. Dlatego ważne jest, aby korzystać z odpowiednich narzędzi oraz technik, które zapewniają wysoką jakość rysunków technicznych. Po drugie, należy pamiętać o normach i standardach branżowych, które regulują sposób tworzenia dokumentacji technicznej oraz wymagania dotyczące materiałów czy technologii obróbczej. Zasady te pomagają w utrzymaniu spójności oraz zapewniają bezpieczeństwo użytkowników końcowych. Kolejnym kluczowym aspektem jest umiejętność analizy i oceny ryzyka; każdy projektant powinien być świadomy potencjalnych zagrożeń związanych z eksploatacją części maszyn oraz umieć przewidzieć ewentualne problemy. Ważne jest również ciągłe doskonalenie swoich umiejętności oraz śledzenie nowinek technologicznych w branży, co pozwala na bieżąco dostosowywać swoje podejście do zmieniających się warunków rynkowych.

Jakie są wyzwania związane z rysowaniem i projektowaniem części maszyn

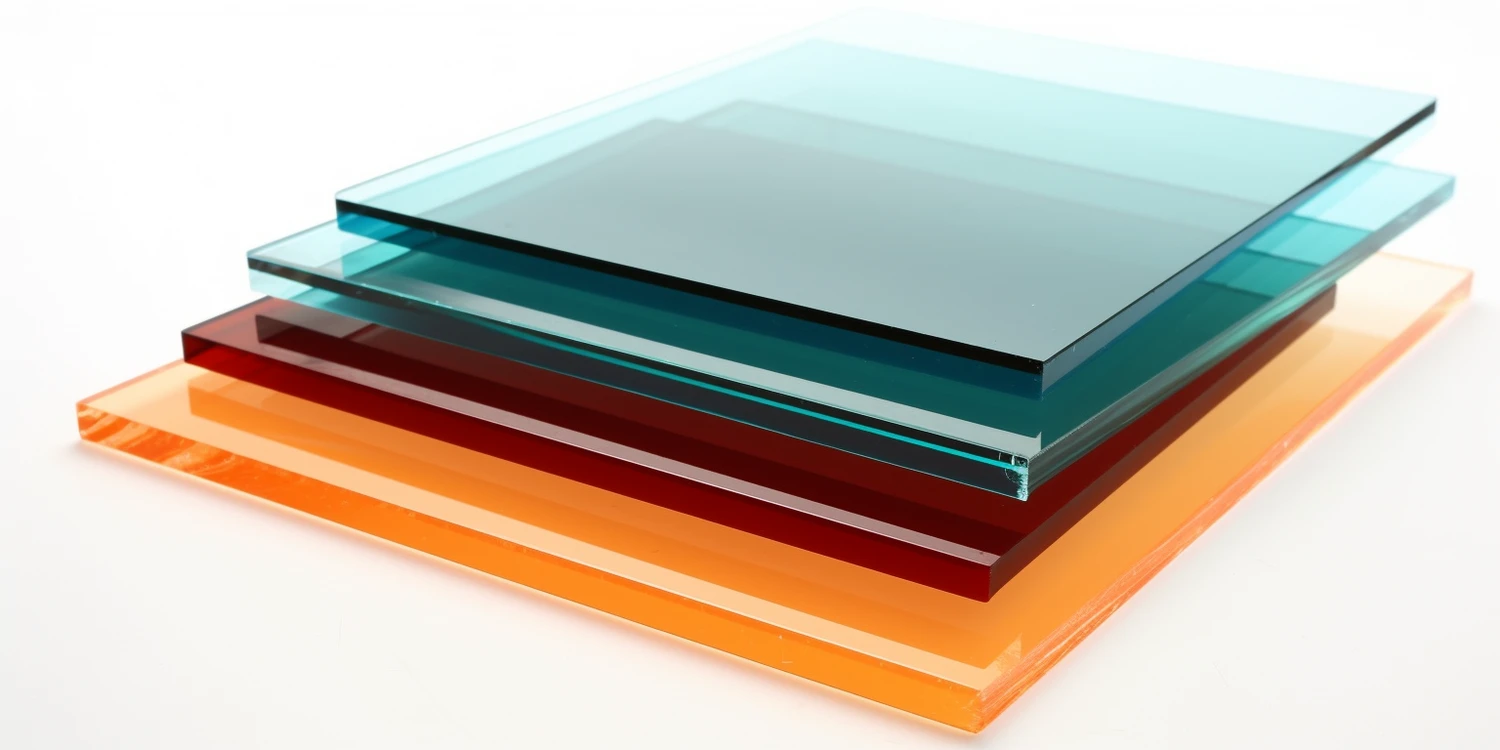

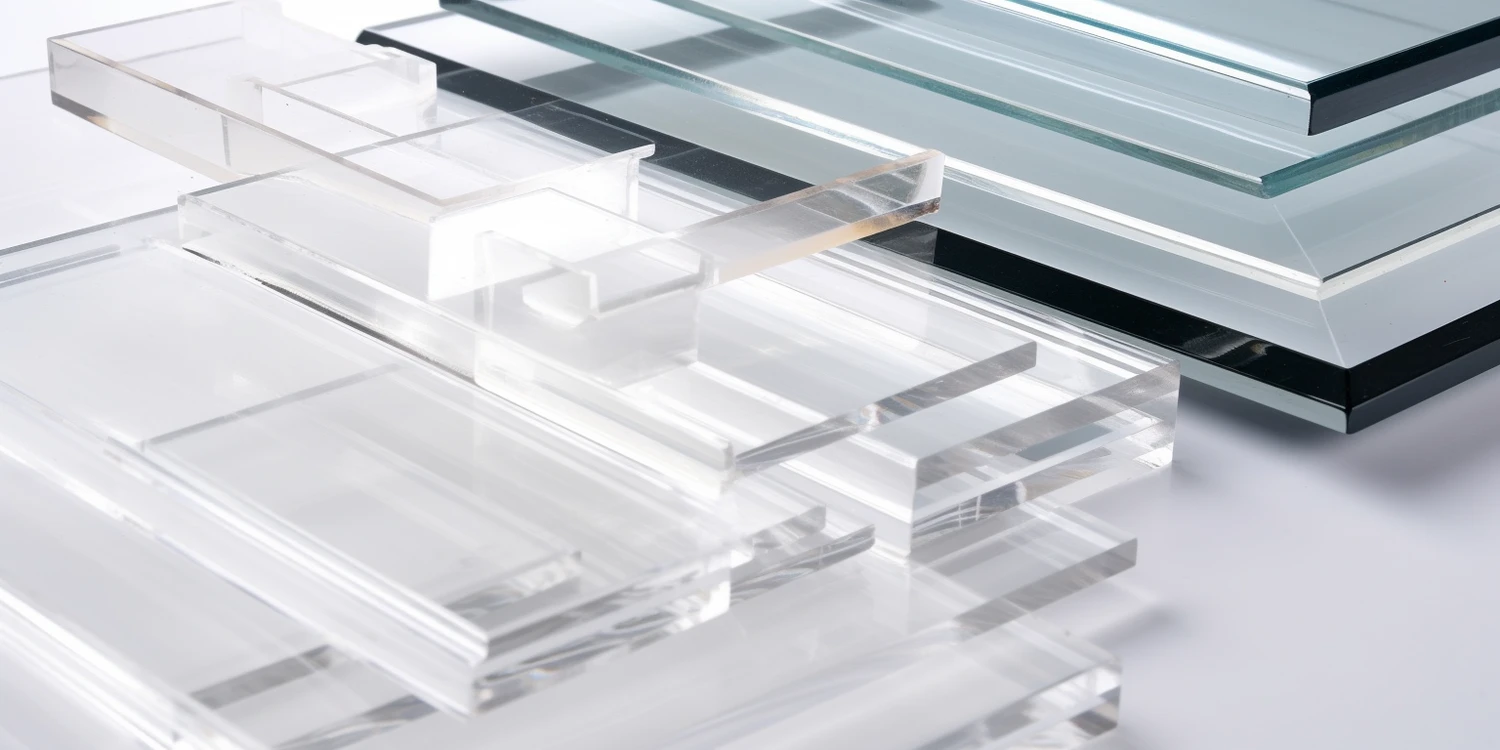

Rysowanie i projektowanie części maszyn wiążą się z wieloma wyzwaniami, które mogą wpłynąć na jakość końcowego produktu oraz efektywność całego procesu. Jednym z głównych wyzwań jest szybkie tempo zmian technologicznych; inżynierowie muszą nieustannie aktualizować swoją wiedzę oraz umiejętności, aby nadążyć za nowinkami w branży. Wprowadzenie nowych narzędzi czy metodologii może być czasochłonne i wymagać dodatkowych szkoleń dla zespołu projektowego. Kolejnym istotnym problemem jest zarządzanie czasem oraz budżetem projektu; często występują opóźnienia związane z nieprzewidzianymi trudnościami technicznymi lub zmianami w wymaganiach klienta, co może prowadzić do przekroczenia zaplanowanych kosztów. Dodatkowo, współpraca między różnymi działami firmy może być utrudniona przez różnice w podejściu do pracy czy brak komunikacji; dlatego ważne jest stworzenie odpowiednich kanałów komunikacyjnych oraz kultury współpracy w zespole. Należy również zwrócić uwagę na kwestie związane z jakością materiałów używanych do produkcji; ich niewłaściwy dobór może prowadzić do awarii lub skrócenia żywotności maszyny.

Jakie są zastosowania rysowania i projektowania części maszyn w różnych branżach

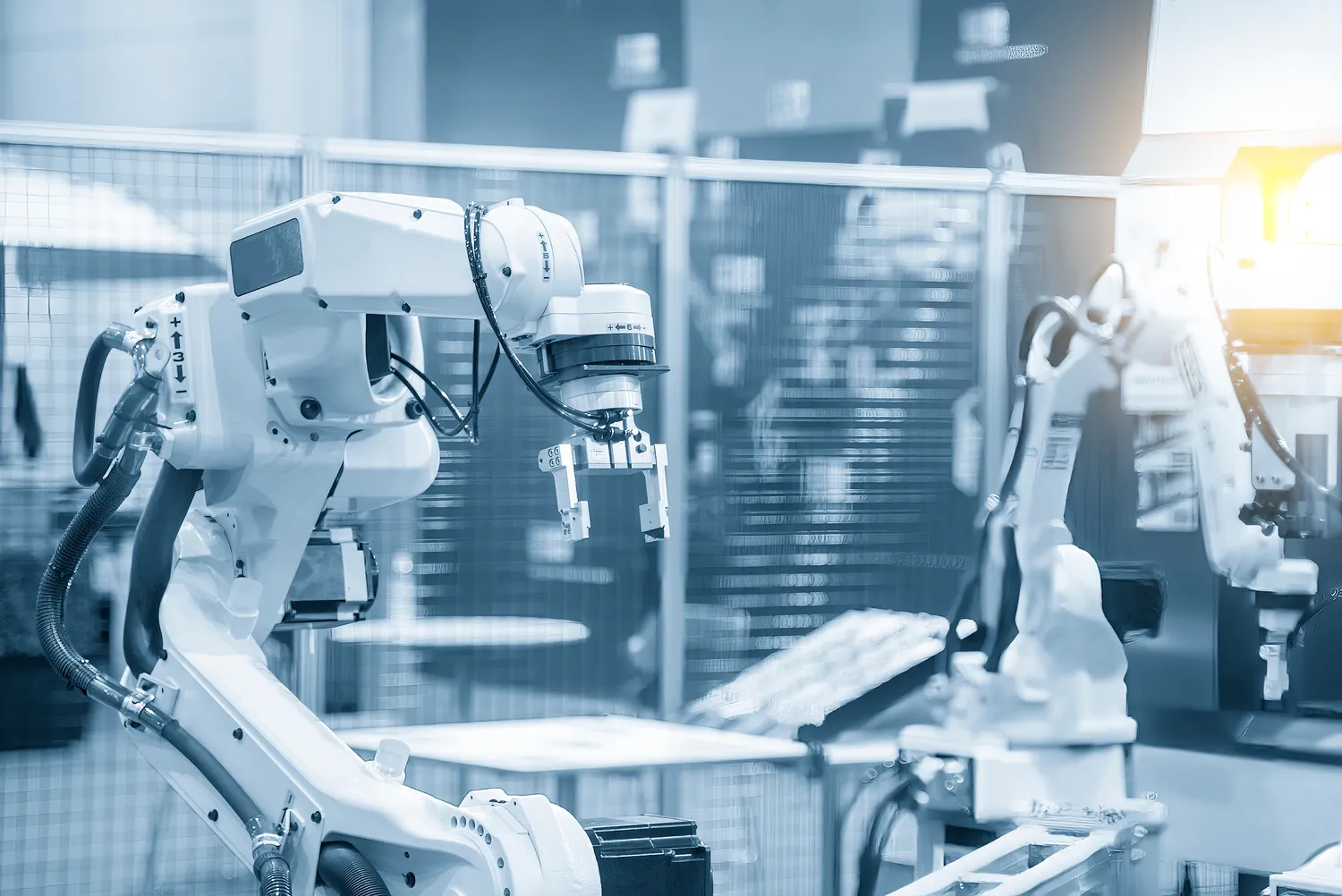

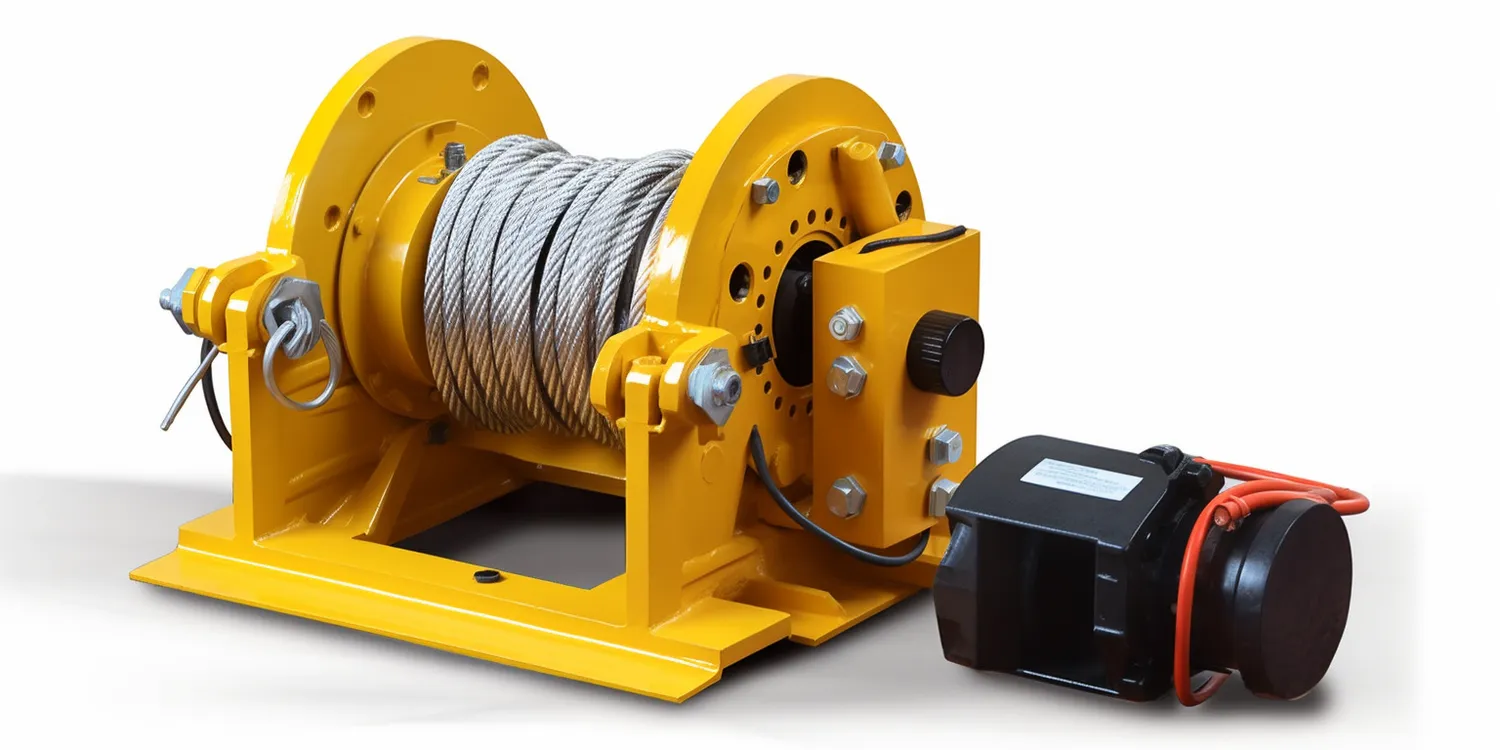

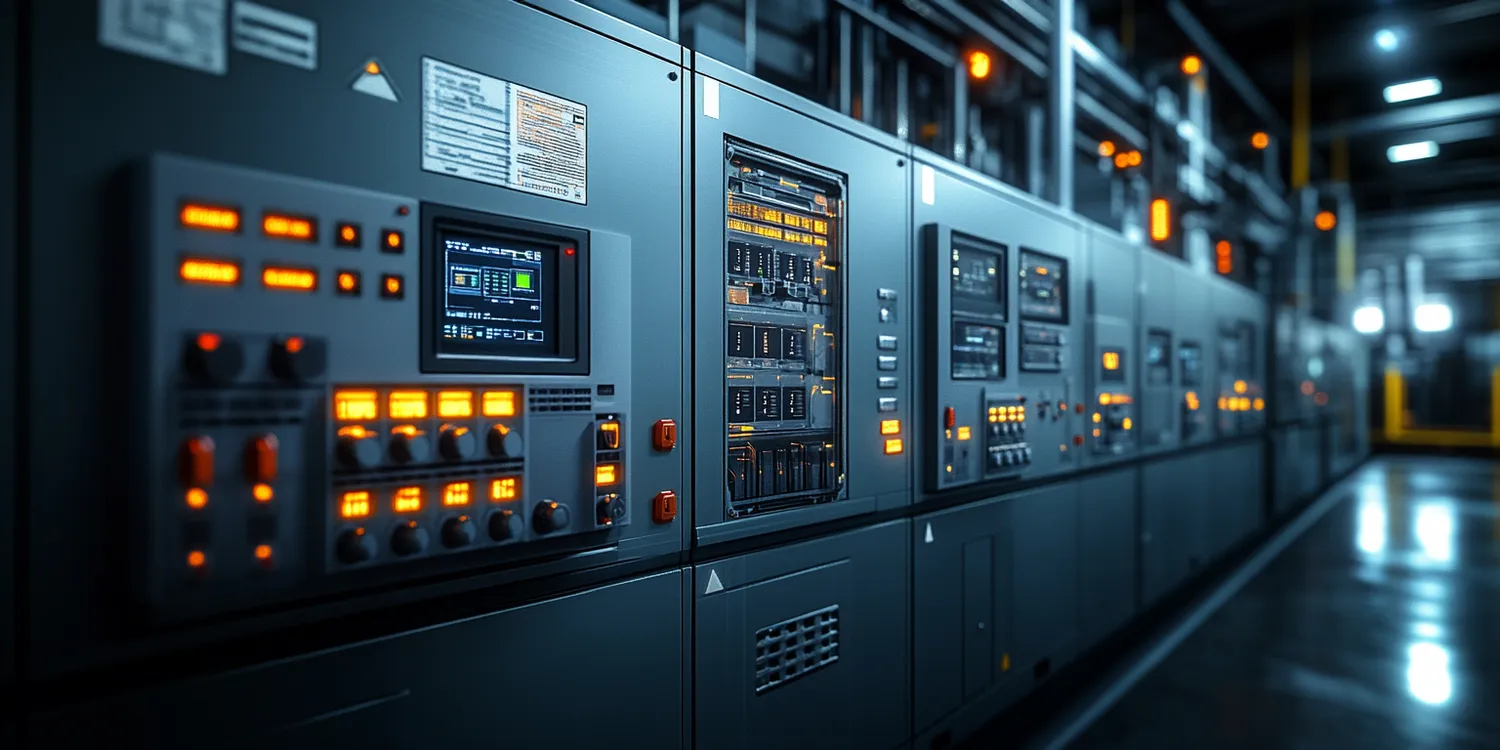

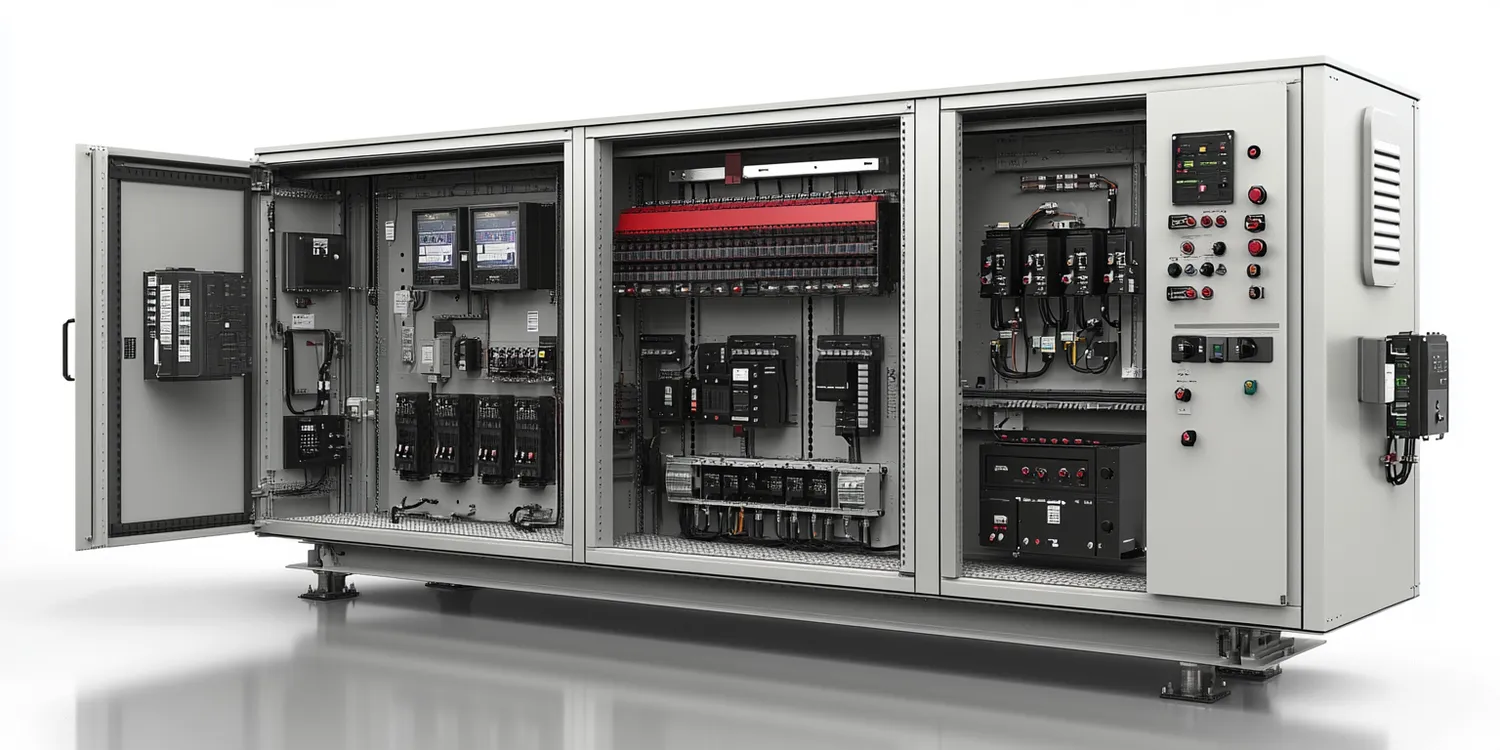

Rysowanie i projektowanie części maszyn mają szerokie zastosowanie w wielu branżach przemysłowych, gdzie precyzyjne komponenty są kluczowe dla funkcjonowania całego systemu. W przemyśle motoryzacyjnym inżynierowie zajmują się projektowaniem elementów silników, układów napędowych czy zawieszeń, co wymaga dużej dokładności ze względu na wysokie wymagania dotyczące bezpieczeństwa i wydajności pojazdów. W sektorze lotniczym projektanci muszą brać pod uwagę ekstremalne warunki pracy komponentów samolotów, co wiąże się z koniecznością stosowania zaawansowanych materiałów oraz technologii obróbczych. Również w przemyśle maszynowym rysowanie i projektowanie odgrywają kluczową rolę; maszyny produkcyjne muszą być zaprojektowane tak, aby były wydajne oraz łatwe w obsłudze i konserwacji. W ostatnich latach rośnie znaczenie automatyzacji procesów produkcyjnych; inżynierowie muszą więc projektować nie tylko same maszyny, ale także systemy sterowania i roboty przemysłowe. Rysowanie i projektowanie części maszyn znajdują również zastosowanie w branży medycznej, gdzie precyzyjne komponenty są niezbędne do produkcji sprzętu diagnostycznego czy implantów.

Jakie są przyszłościowe kierunki rozwoju rysowania i projektowania części maszyn

Przyszłość rysowania i projektowania części maszyn zapowiada się bardzo obiecująco dzięki dynamicznemu rozwojowi technologii oraz rosnącym wymaganiom rynku. Jednym z kluczowych kierunków rozwoju będzie dalsza automatyzacja procesów projektowych; sztuczna inteligencja stanie się jeszcze bardziej powszechna w narzędziach CAD, co pozwoli na szybsze generowanie rozwiązań konstrukcyjnych oraz optymalizację istniejących modeli. Również rozwój technologii druku 3D otworzy nowe możliwości w zakresie prototypowania oraz produkcji niestandardowych komponentów; ta metoda pozwala na oszczędność czasu oraz redukcję kosztów związanych z tradycyjnymi procesami produkcyjnymi. W kontekście zrównoważonego rozwoju coraz większą rolę będą odgrywać materiały ekologiczne oraz technologie recyklingu; inżynierowie będą musieli uwzględniać aspekty środowiskowe już na etapie projektowania. Dodatkowo rozwijające się technologie Internetu Rzeczy (IoT) będą miały wpływ na sposób monitorowania pracy maszyn oraz zbierania danych dotyczących ich eksploatacji; to otworzy nowe możliwości dla inżynierów zajmujących się analizą danych oraz optymalizacją procesów produkcyjnych.