Przemysł 4.0, nazywany również Czwartą Rewolucją Przemysłową, to dynamicznie rozwijająca się koncepcja, która fundamentalnie zmienia oblicze współczesnej produkcji i całych gałęzi gospodarki. Nie jest to jedynie kolejny etap automatyzacji, ale głęboka transformacja oparta na integracji technologii cyfrowych, komunikacji sieciowej i zaawansowanej analizy danych. Jej kluczowym założeniem jest stworzenie inteligentnych fabryk, w których maszyny, systemy i ludzie komunikują się ze sobą w czasie rzeczywistym, optymalizując procesy, zwiększając efektywność i umożliwiając produkcję na niespotykaną dotąd skalę i z niezrównaną elastycznością.

W centrum tej rewolucji znajdują się nowe technologie, takie jak Internet Rzeczy (IoT), sztuczna inteligencja (AI), uczenie maszynowe (ML), Big Data, chmura obliczeniowa, robotyka współpracująca (coboty) i druk 3D. Dzięki nim możliwe staje się monitorowanie każdego etapu produkcji, przewidywanie awarii, personalizacja produktów na masową skalę i tworzenie w pełni zautomatyzowanych, samooptymalizujących się linii produkcyjnych. Przemysł 4.0 to nie tylko technologia, ale przede wszystkim nowa filozofia zarządzania, która stawia na dane, komunikację i ciągłe doskonalenie.

Wprowadzenie zasad Przemysłu 4.0 pozwala firmom na osiągnięcie znaczącej przewagi konkurencyjnej. Zwiększona wydajność, redukcja kosztów operacyjnych, krótszy czas wprowadzania produktów na rynek i możliwość szybkiego reagowania na zmieniające się potrzeby klientów to tylko niektóre z korzyści. To proces, który wymaga inwestycji w nowe technologie, szkolenia pracowników i zmianę kultury organizacyjnej, ale jego potencjalne zyski są ogromne, otwierając drogę do bardziej zrównoważonej, efektywnej i innowacyjnej przyszłości produkcji.

Kluczowe filary technologiczne stojące za Przemysłem 4.0

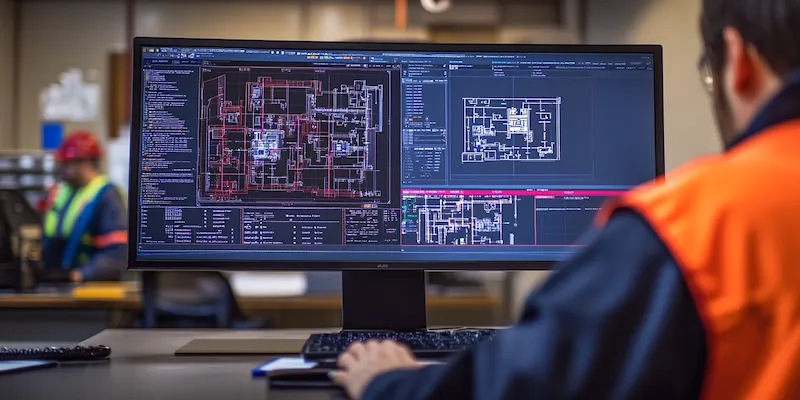

Zrozumienie Przemysłu 4.0 wymaga przyjrzenia się jego fundamentalnym technologiom, które wspólnie tworzą ekosystem inteligentnej produkcji. Internet Rzeczy (IoT) jest jednym z najważniejszych filarów. Polega on na wyposażeniu maszyn, urządzeń i produktów w czujniki i moduły komunikacyjne, które umożliwiają im zbieranie danych o swoim stanie i otoczeniu oraz wymianę tych informacji z innymi systemami. Dzięki temu możliwe jest zdalne monitorowanie pracy maszyn, wykrywanie anomalii i optymalizacja ich działania w czasie rzeczywistym.

Sztuczna inteligencja (AI) i uczenie maszynowe (ML) odgrywają kluczową rolę w analizie ogromnych ilości danych generowanych przez IoT. Algorytmy AI potrafią identyfikować wzorce, przewidywać przyszłe zdarzenia, takie jak awarie maszyn (konserwacja predykcyjna), optymalizować harmonogramy produkcji czy rekomendować najlepsze rozwiązania w złożonych sytuacjach. ML pozwala systemom uczyć się na podstawie doświadczeń i stale doskonalić swoje działanie bez konieczności programowania każdego scenariusza z osobna.

Big Data to z kolei zdolność do gromadzenia, przetwarzania i analizowania ogromnych zbiorów danych pochodzących z różnych źródeł – od czujników maszyn, przez systemy zarządzania produkcją (MES), po dane z łańcucha dostaw. Analiza tych danych pozwala na podejmowanie świadomych decyzji, identyfikację obszarów wymagających poprawy i tworzenie modeli predykcyjnych. Chmura obliczeniowa stanowi natomiast platformę, która umożliwia przechowywanie i przetwarzanie tych danych w sposób skalowalny i elastyczny, zapewniając dostęp do informacji z dowolnego miejsca i urządzenia.

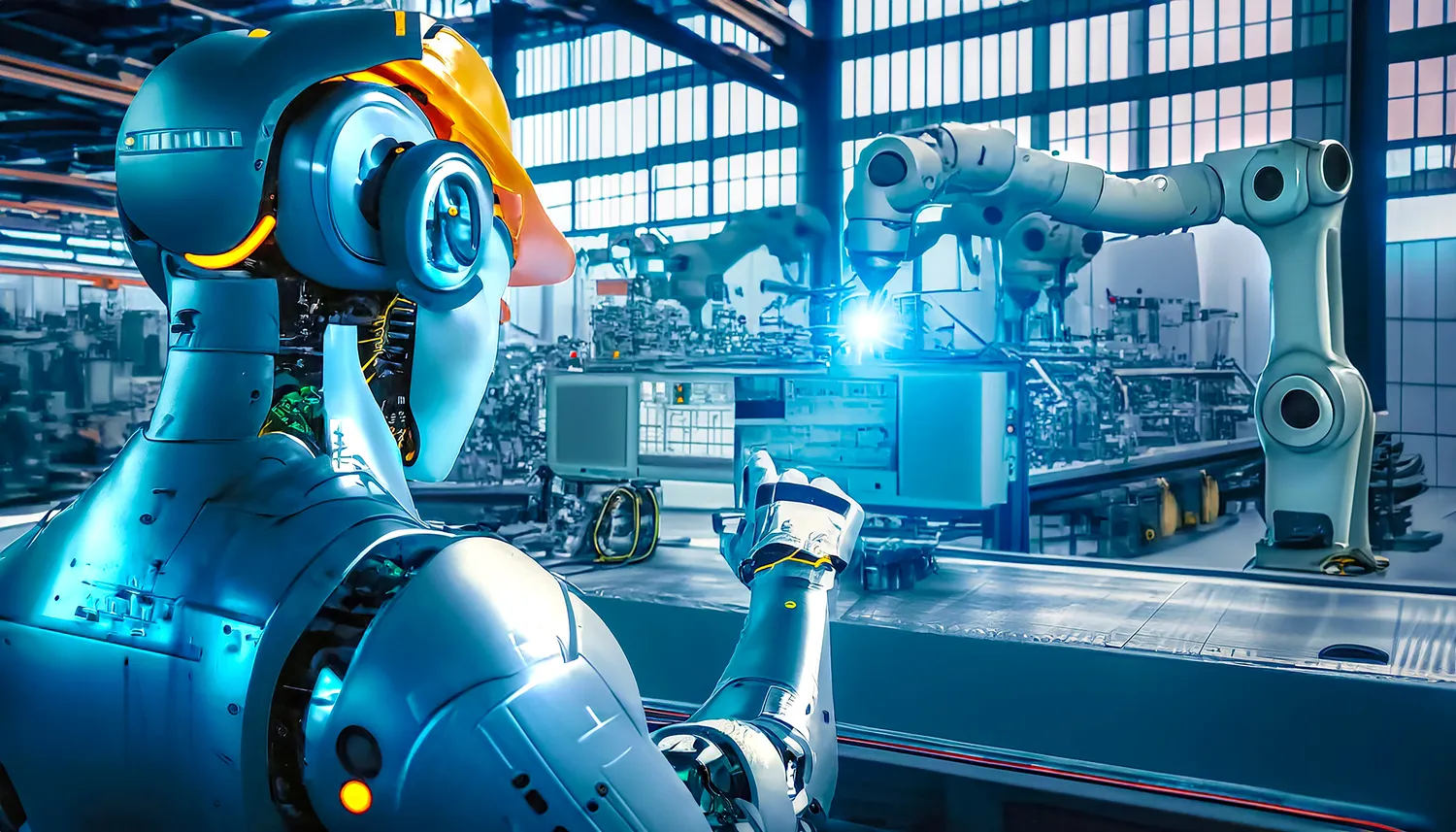

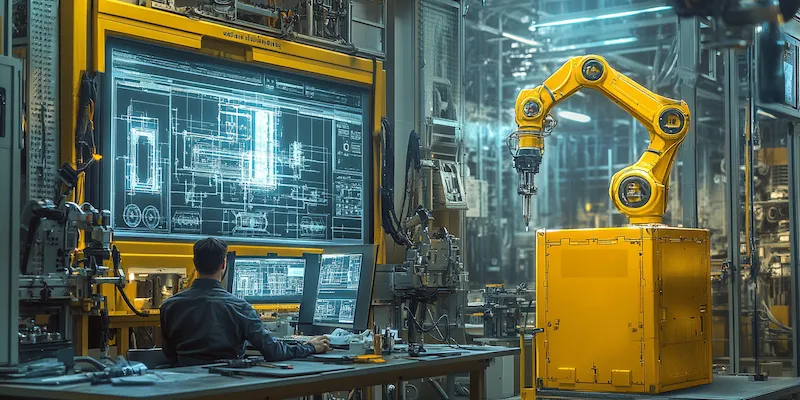

Kolejnym istotnym elementem są roboty współpracujące (coboty). W przeciwieństwie do tradycyjnych robotów przemysłowych, coboty są zaprojektowane do bezpiecznej pracy ramię w ramię z ludźmi, przejmując od nich powtarzalne, niebezpieczne lub wymagające precyzji zadania. Umożliwiają one zwiększenie elastyczności produkcji i tworzenie bardziej ergonomicznych stanowisk pracy. Druk 3D, znany również jako produkcja addytywna, pozwala na tworzenie złożonych elementów i prototypów bezpośrednio z cyfrowego modelu, co rewolucjonizuje proces projektowania i produkcji.

Jakie korzyści przynosi wdrożenie zasad Przemysłu 4.0

Przemysł 4.0 – co to?

Znacząca redukcja kosztów operacyjnych to kolejna kluczowa korzyść. Optymalizacja zużycia energii, surowców i materiałów, a także minimalizacja odpadów dzięki precyzyjnemu sterowaniu procesami produkcyjnymi prowadzą do obniżenia kosztów jednostkowych. Automatyzacja powtarzalnych zadań zmniejsza potrzebę zaangażowania siły roboczej w te czynności, co pozwala na alokację pracowników do bardziej wartościowych zadań i ograniczenie kosztów pracy.

Elastyczność i personalizacja produkcji to cechy charakterystyczne dla Przemysłu 4.0. Inteligentne fabryki są w stanie szybko dostosować się do zmieniających się zamówień i indywidualnych potrzeb klientów. Możliwość produkowania małych serii lub nawet pojedynczych, spersonalizowanych produktów staje się realna, co pozwala firmom na oferowanie unikatowych rozwiązań i budowanie silniejszej relacji z klientem. Krótszy czas wprowadzania produktów na rynek (time-to-market) jest kolejnym atutem, umożliwiającym szybsze reagowanie na trendy i zapotrzebowanie rynkowe.

- Zwiększona wydajność i przepustowość linii produkcyjnych.

- Obniżenie kosztów produkcji poprzez optymalizację zasobów i energii.

- Możliwość masowej personalizacji produktów i szybkiego dostosowania oferty.

- Poprawa jakości produktów dzięki precyzyjnemu sterowaniu i monitorowaniu procesów.

- Zwiększone bezpieczeństwo pracy dzięki automatyzacji niebezpiecznych zadań.

- Lepsze zarządzanie łańcuchem dostaw i logistyką.

- Szybsze wprowadzanie innowacji i nowych produktów na rynek.

- Zwiększona konkurencyjność na rynku globalnym.

Poprawa jakości produktów jest wynikiem precyzyjnego monitorowania każdego etapu produkcji. Systemy kontroli jakości oparte na sztucznej inteligencji są w stanie wykrywać nawet najmniejsze defekty, zapewniając stały, wysoki standard wyrobów. Wreszcie, lepsze zarządzanie łańcuchem dostaw i logistyką, dzięki transparentności i przepływowi danych w czasie rzeczywistym, pozwala na optymalizację zapasów, terminowe dostawy i redukcję kosztów transportu.

Przemysł 4.0 a przyszłość rynku pracy i wyzwania

Transformacja w kierunku Przemysłu 4.0 rodzi istotne pytania dotyczące przyszłości rynku pracy. Choć automatyzacja i robotyzacja mogą prowadzić do redukcji zapotrzebowania na pracowników wykonujących proste, powtarzalne zadania, jednocześnie tworzą zapotrzebowanie na nowe, wysoko wykwalifikowane kadry. Kluczowe stają się umiejętności związane z obsługą i programowaniem inteligentnych maszyn, analizą danych, cyberbezpieczeństwem oraz zarządzaniem złożonymi systemami cyfrowymi.

Zmiana ta wymaga od pracowników ciągłego rozwoju i zdobywania nowych kompetencji. Edukacja i programy szkoleniowe muszą nadążać za tempem rozwoju technologicznego. Powstają nowe zawody, takie jak operatorzy dronów przemysłowych, specjaliści od analizy Big Data w produkcji, inżynierowie robotyki współpracującej czy eksperci od cyberbezpieczeństwa przemysłowego. Jednocześnie, rośnie zapotrzebowanie na umiejętności miękkie, takie jak kreatywność, krytyczne myślenie, zdolność rozwiązywania problemów i elastyczność w adaptacji do nowych technologii.

Wyzwania związane z wdrożeniem Przemysłu 4.0 są liczne. Jednym z największych jest wysoki koszt inwestycji w nowe technologie, który może stanowić barierę dla mniejszych i średnich przedsiębiorstw. Konieczne jest również zapewnienie odpowiedniej infrastruktury cyfrowej oraz cyberbezpieczeństwa. Zabezpieczenie danych przemysłowych przed cyberatakami i zapewnienie ciągłości działania systemów jest absolutnym priorytetem. Ponadto, istotne jest pokonanie oporu przed zmianami, zarówno po stronie kadry zarządzającej, jak i pracowników, oraz budowanie kultury organizacyjnej otwartej na innowacje.

Kwestie etyczne i społeczne również odgrywają ważną rolę. Należy zadbać o sprawiedliwe przejście dla pracowników, których miejsca pracy mogą zostać zredukowane, zapewniając im możliwości przekwalifikowania. Ważne jest również zapewnienie, aby korzyści płynące z Przemysłu 4.0 były rozłożone w sposób zrównoważony i nie pogłębiały nierówności społecznych. Debata na temat wpływu automatyzacji na zatrudnienie i potrzebę tworzenia nowych modeli ekonomicznych jest wciąż otwarta.

Jakie są przykłady zastosowania Przemysłu 4.0 w praktyce

Przemysł 4.0 nie jest już tylko teoretyczną koncepcją, ale realnie wpływa na funkcjonowanie wielu branż przemysłu. W sektorze motoryzacyjnym inteligentne fabryki wykorzystują roboty współpracujące do montażu precyzyjnych komponentów, a systemy IoT monitorują pracę każdej linii produkcyjnej w czasie rzeczywistym, zapewniając optymalną wydajność i jakość. Analiza Big Data pozwala na prognozowanie zapotrzebowania na części zamienne i optymalizację procesów logistycznych w całym łańcuchu dostaw.

W branży spożywczej Przemysł 4.0 umożliwia precyzyjne monitorowanie warunków przechowywania i transportu żywności, co zapewnia jej świeżość i bezpieczeństwo. Systemy automatycznego sortowania i pakowania z wykorzystaniem sztucznej inteligencji zwiększają efektywność procesów, a druk 3D znajduje zastosowanie w tworzeniu niestandardowych opakowań czy nawet form do produkcji żywności. Transparentność danych na każdym etapie produkcji ułatwia również śledzenie pochodzenia produktów i reagowanie na ewentualne problemy z jakością.

Sektor farmaceutyczny również czerpie ogromne korzyści z implementacji rozwiązań Przemysłu 4.0. Precyzyjne sterowanie procesami produkcji leków, monitorowanie parametrów krytycznych w czasie rzeczywistym oraz automatyzacja badań laboratoryjnych zapewniają najwyższą jakość i bezpieczeństwo produktów. Druk 3D znajduje zastosowanie w tworzeniu spersonalizowanych leków czy implantów medycznych, a analizy Big Data pomagają w odkrywaniu nowych terapii i optymalizacji procesów badawczo-rozwojowych.

- Inteligentne fabryki w motoryzacji wykorzystujące coboty i IoT.

- Zaawansowane systemy kontroli jakości w produkcji żywności dzięki AI.

- Precyzyjna produkcja leków i personalizacja terapii w farmacji.

- Automatyzacja procesów logistycznych i zarządzanie magazynami.

- Druk 3D w prototypowaniu i produkcji części zamiennych.

- Systemy monitorowania energii i optymalizacji zużycia zasobów.

- Wirtualna i rozszerzona rzeczywistość w szkoleniach pracowników.

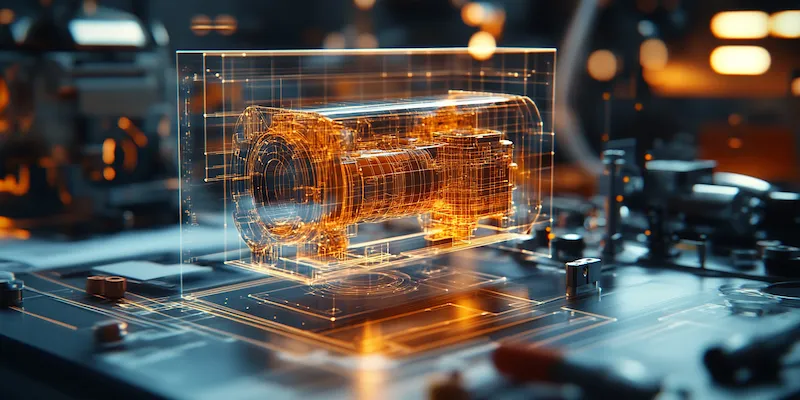

- Cyfrowe bliźniaki fabryk do symulacji i optymalizacji procesów.

W przemyśle ciężkim i energetyce systemy IoT i AI pozwalają na monitorowanie stanu infrastruktury, przewidywanie awarii i optymalizację pracy maszyn. Cyfrowe bliźniaki fabryk, czyli wirtualne modele zakładów produkcyjnych, umożliwiają symulację różnych scenariuszy, optymalizację procesów i testowanie nowych rozwiązań bez zakłócania bieżącej produkcji. Wirtualna i rozszerzona rzeczywistość (VR/AR) znajdują zastosowanie w szkoleniach operatorów, umożliwiając im zapoznanie się z obsługą skomplikowanych maszyn w bezpiecznym, wirtualnym środowisku.

Jakie są dalsze kierunki rozwoju Przemysłu 4.0

Koncepcja Przemysłu 4.0 nieustannie ewoluuje, a jej dalszy rozwój będzie napędzany przez postęp w dziedzinie sztucznej inteligencji, uczenia maszynowego i sieci 5G. Już teraz obserwujemy rozwój tzw. Przemysłu 5.0, który kładzie jeszcze większy nacisk na współpracę człowieka z maszyną, uwzględniając potrzeby psychofizyczne pracownika i tworząc bardziej zrównoważone i etyczne modele produkcji. Celem jest synergia pomiędzy ludzką kreatywnością, intuicją i zdolnościami adaptacyjnymi a precyzją, szybkością i mocą obliczeniową maszyn.

Integracja z innymi technologiami, takimi jak blockchain, zyskuje na znaczeniu. Blockchain może zapewnić niezmienność, transparentność i bezpieczeństwo danych w całym łańcuchu dostaw, od pochodzenia surowców po dostarczenie gotowego produktu. Pozwala to na zwiększenie zaufania między partnerami biznesowymi i ułatwia śledzenie autentyczności produktów. Technologie te mogą być wykorzystywane do tworzenia zdecentralizowanych systemów zarządzania produkcją i łańcuchami dostaw.

Rozwój algorytmów sztucznej inteligencji sprawi, że systemy produkcyjne staną się jeszcze bardziej autonomiczne i zdolne do samouczenia. Maszyny będą w stanie nie tylko przewidywać awarie, ale również same inicjować procesy naprawcze lub optymalizować swoje działanie w odpowiedzi na nieprzewidziane zmiany w otoczeniu. Pojawią się bardziej zaawansowane systemy wizyjne i robotyka, zdolne do wykonywania coraz bardziej skomplikowanych zadań, co otworzy nowe możliwości w zakresie automatyzacji.

Kolejnym ważnym kierunkiem rozwoju jest tzw. „edge computing”, czyli przetwarzanie danych bliżej źródła ich powstawania, zamiast przesyłania ich do chmury. Pozwala to na szybszą reakcję w czasie rzeczywistym, co jest kluczowe w aplikacjach wymagających natychmiastowego podejmowania decyzji, takich jak sterowanie autonomicznymi pojazdami czy systemami bezpieczeństwa. Rozwój sieci 5G, oferującej znacznie większą przepustowość i niższe opóźnienia, będzie kluczowy dla umożliwienia szerokiego zastosowania edge computing i innych zaawansowanych technologii.

W perspektywie długoterminowej, Przemysł 4.0 będzie dążył do stworzenia w pełni zintegrowanych i inteligentnych ekosystemów produkcyjnych, w których poszczególne fabryki, dostawcy i klienci będą ze sobą ściśle powiązani. Takie podejście pozwoli na osiągnięcie nowej jakości efektywności, elastyczności i zrównoważonego rozwoju w skali całej gospodarki, tworząc nowe modele biznesowe i możliwości innowacji.

„`