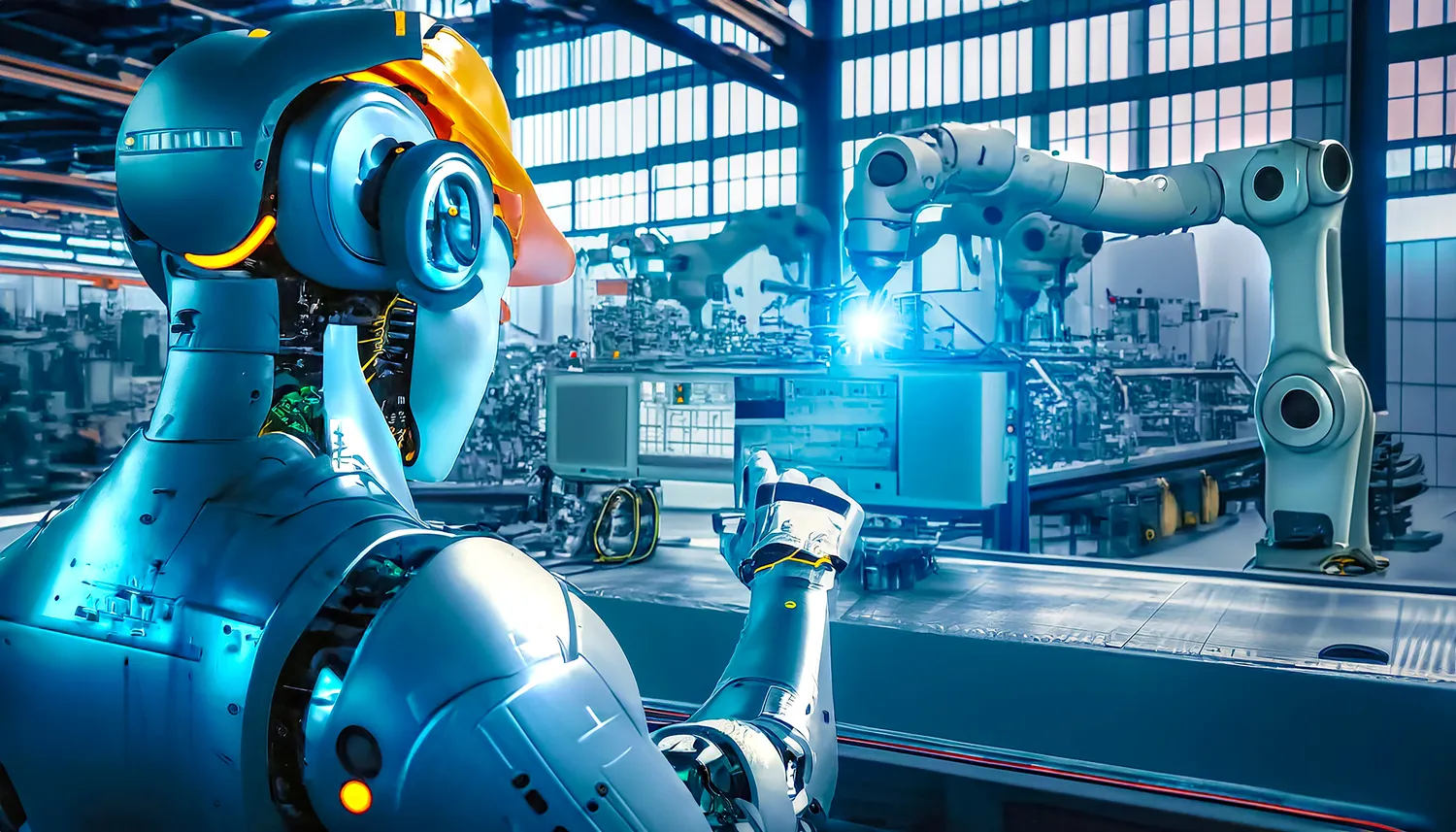

Przemysł 4.0 to termin odnoszący się do czwartej rewolucji przemysłowej, która charakteryzuje się wprowadzeniem nowoczesnych technologii do procesów produkcyjnych. W odróżnieniu od wcześniejszych rewolucji, które koncentrowały się głównie na mechanizacji i automatyzacji, Przemysł 4.0 stawia na inteligentne systemy, które są w stanie komunikować się ze sobą oraz analizować dane w czasie rzeczywistym. Kluczowym elementem tej koncepcji jest Internet Rzeczy (IoT), który umożliwia połączenie maszyn, urządzeń i systemów informatycznych w jedną zintegrowaną sieć. Dzięki temu możliwe jest zbieranie danych z różnych źródeł oraz ich analiza, co prowadzi do optymalizacji procesów produkcyjnych i zwiększenia efektywności. W Przemyśle 4.0 istotną rolę odgrywają także technologie takie jak sztuczna inteligencja, uczenie maszynowe oraz robotyka, które pozwalają na automatyzację skomplikowanych zadań oraz podejmowanie decyzji na podstawie analizy danych.

Jakie są kluczowe technologie w Przemyśle 4.0?

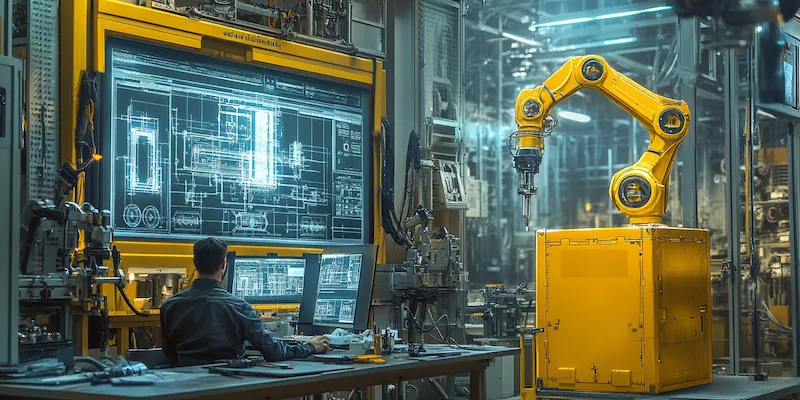

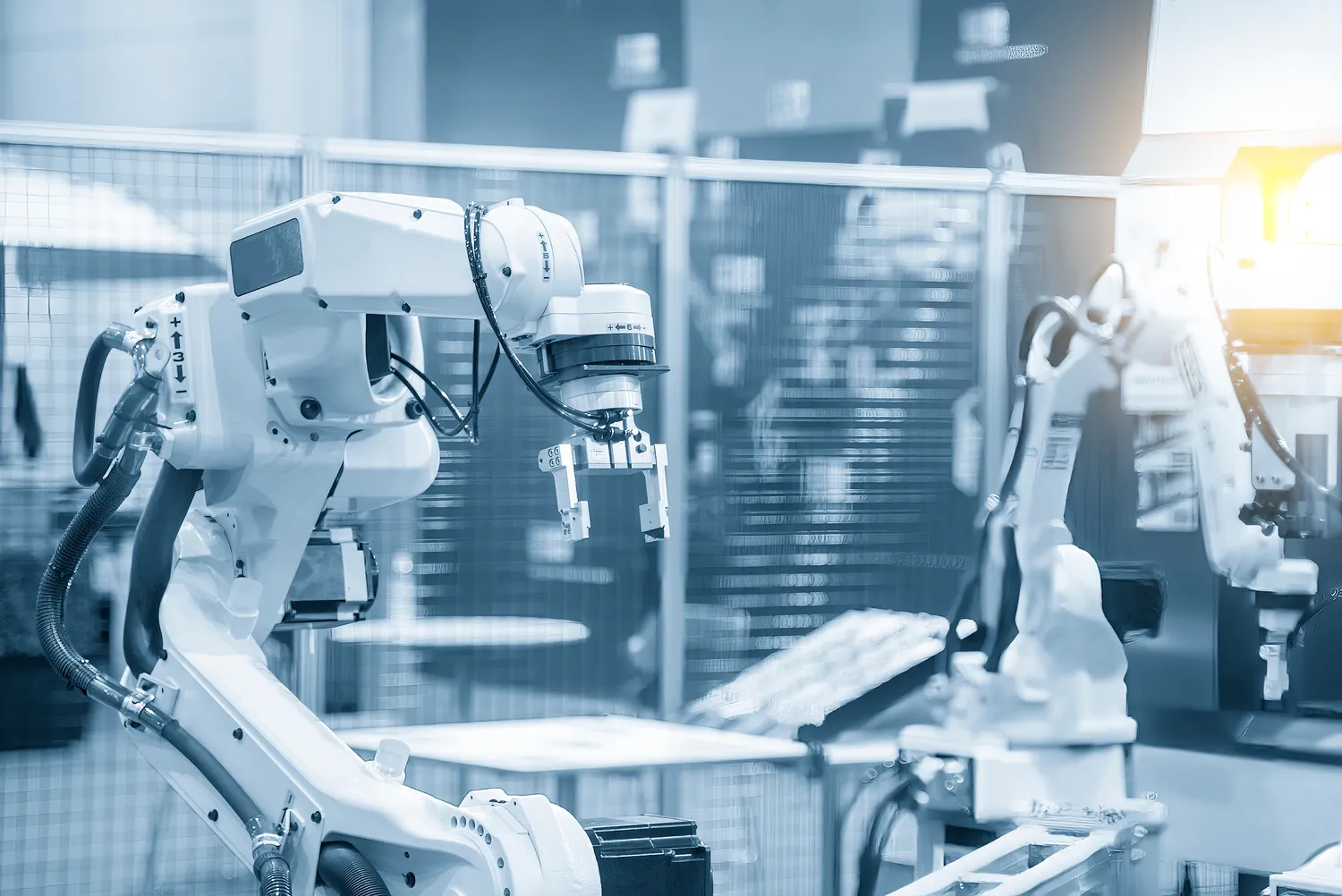

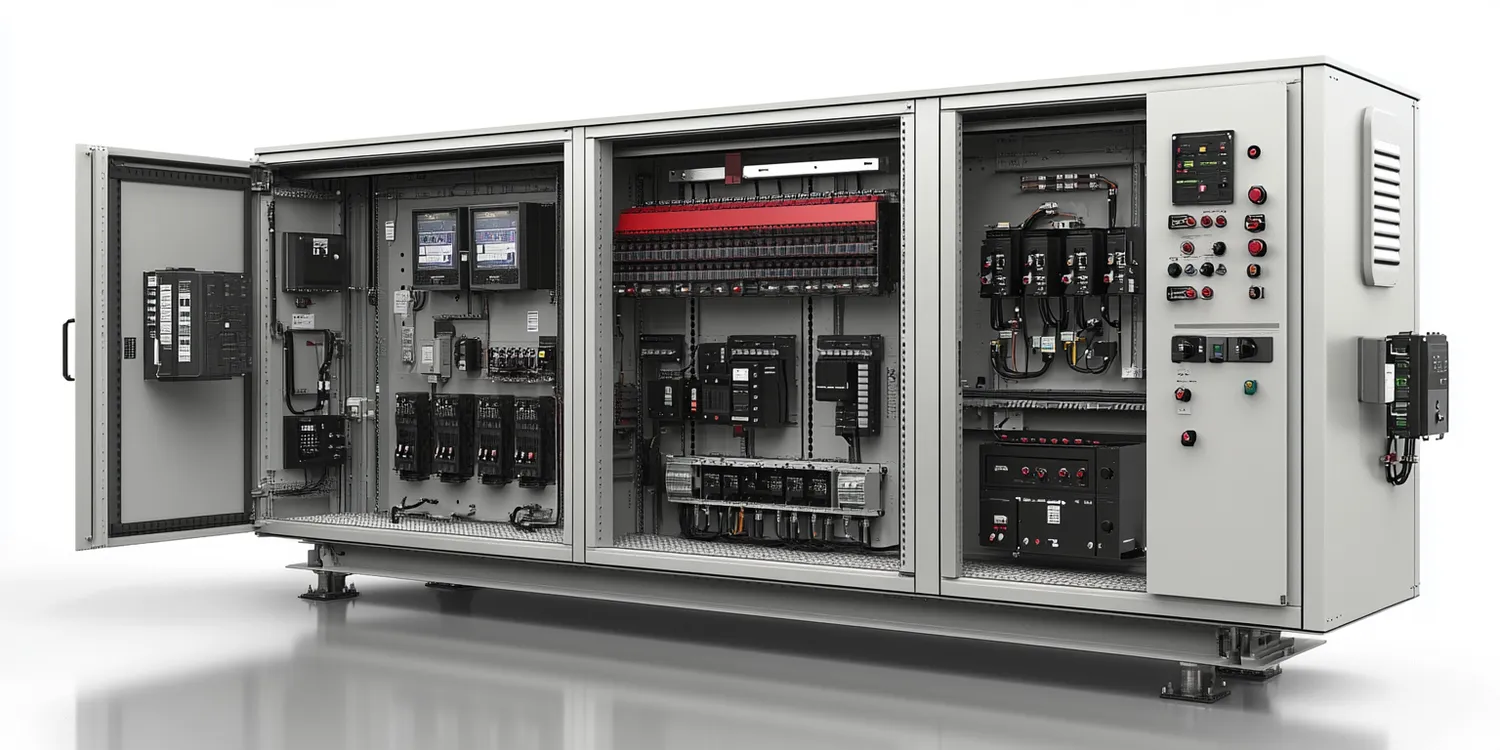

W kontekście Przemysłu 4.0 wyróżnia się kilka kluczowych technologii, które mają fundamentalne znaczenie dla transformacji procesów produkcyjnych. Po pierwsze, Internet Rzeczy (IoT) stanowi podstawę dla gromadzenia danych z różnych urządzeń i maszyn, co pozwala na ich bieżącą analizę oraz monitorowanie stanu produkcji w czasie rzeczywistym. Kolejnym istotnym elementem jest sztuczna inteligencja, która umożliwia przetwarzanie dużych zbiorów danych oraz podejmowanie decyzji na podstawie algorytmów uczenia maszynowego. Robotyka również odgrywa kluczową rolę w Przemyśle 4.0, ponieważ nowoczesne roboty są coraz bardziej zaawansowane i mogą wykonywać skomplikowane zadania z wysoką precyzją oraz szybkością. Dodatkowo technologia chmurowa pozwala na przechowywanie i udostępnianie danych w sposób elastyczny i skalowalny, co ułatwia współpracę między różnymi podmiotami w łańcuchu dostaw.

Jakie korzyści przynosi wdrożenie Przemysłu 4.0?

Przemysł 4.0 co to?

Wdrożenie koncepcji Przemysłu 4.0 wiąże się z wieloma korzyściami zarówno dla producentów, jak i dla konsumentów. Po pierwsze, automatyzacja procesów produkcyjnych prowadzi do znacznego zwiększenia efektywności operacyjnej, co przekłada się na niższe koszty produkcji oraz szybsze tempo realizacji zamówień. Dzięki zastosowaniu nowoczesnych technologii możliwe jest także lepsze zarządzanie zasobami i minimalizacja strat materiałowych, co ma pozytywny wpływ na środowisko naturalne. Kolejną korzyścią jest poprawa jakości produktów poprzez zastosowanie zaawansowanych systemów monitorowania i kontroli jakości w czasie rzeczywistym. Klienci mogą również korzystać z większej personalizacji produktów, ponieważ nowoczesne technologie pozwalają na szybkie dostosowywanie oferty do indywidualnych potrzeb użytkowników.

Jakie wyzwania stoją przed firmami wdrażającymi Przemysł 4.0?

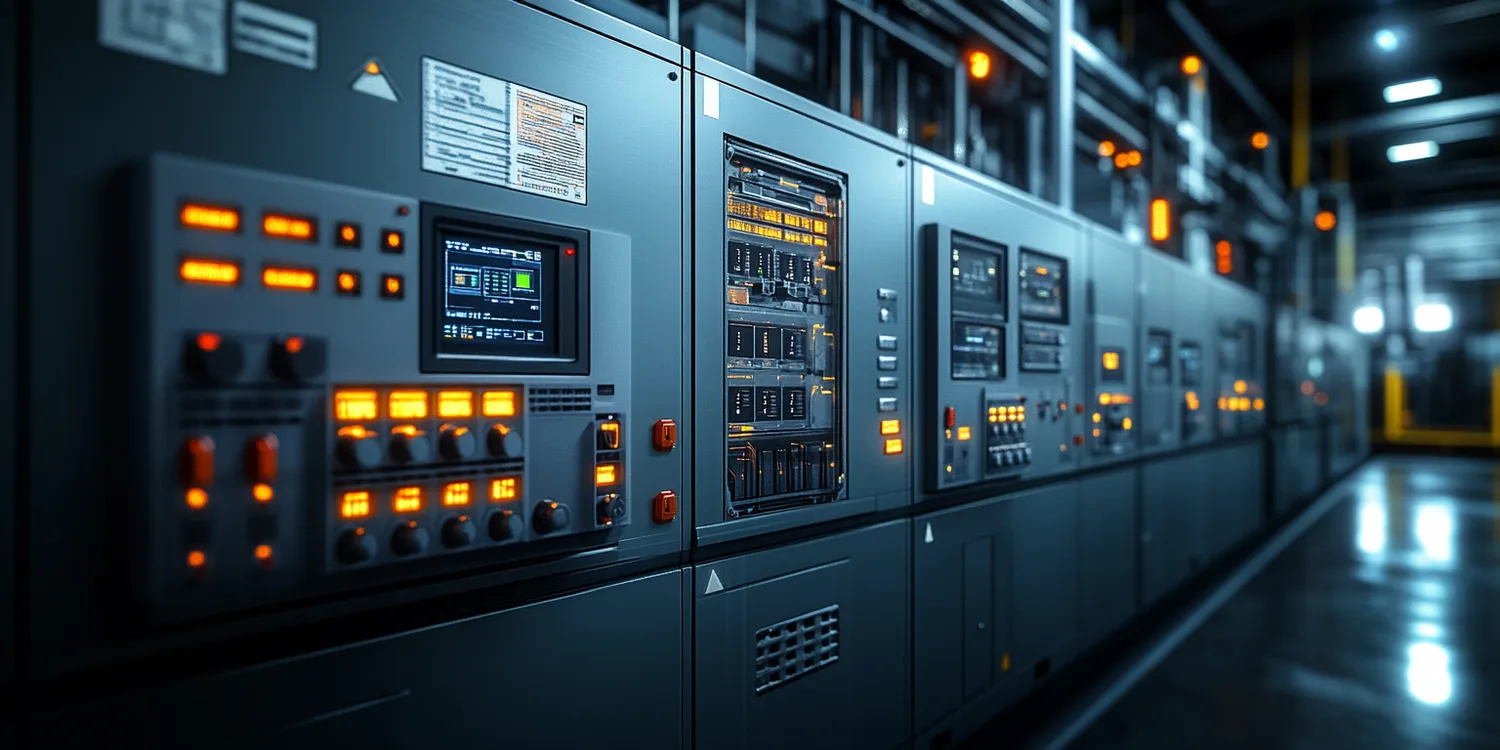

Mimo licznych korzyści związanych z wdrażaniem Przemysłu 4.0 istnieje wiele wyzwań, które muszą zostać pokonane przez firmy pragnące skorzystać z tej rewolucji technologicznej. Po pierwsze, jednym z głównych problemów jest konieczność inwestycji w nowoczesne technologie oraz infrastrukturę IT, co może być kosztowne zwłaszcza dla małych i średnich przedsiębiorstw. Dodatkowo wiele firm boryka się z brakiem odpowiednich umiejętności pracowników w zakresie obsługi nowych technologii oraz analizy danych, co może ograniczać możliwości ich wykorzystania w praktyce. Innym wyzwaniem jest zapewnienie bezpieczeństwa danych oraz ochrony przed cyberatakami, które stają się coraz bardziej powszechne w dobie cyfryzacji przemysłu. Firmy muszą również zmierzyć się z kwestiami związanymi z integracją nowych rozwiązań z istniejącymi systemami produkcyjnymi oraz zarządzaniem zmianą organizacyjną w kontekście transformacji cyfrowej.

Jakie są przykłady zastosowania Przemysłu 4.0 w praktyce?

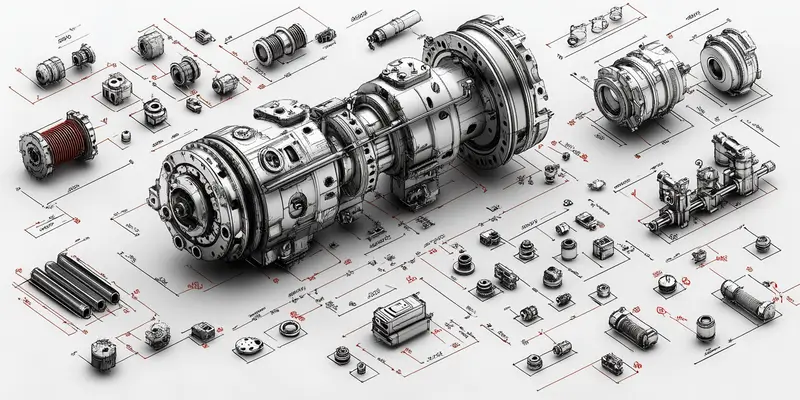

Przykłady zastosowania Przemysłu 4.0 można znaleźć w różnych branżach, co pokazuje wszechstronność tej koncepcji oraz jej potencjał do transformacji tradycyjnych procesów produkcyjnych. W przemyśle motoryzacyjnym wiele firm stosuje zaawansowane systemy robotyczne do montażu pojazdów, co pozwala na zwiększenie precyzji i wydajności produkcji. Dzięki integracji z Internetem Rzeczy możliwe jest również monitorowanie stanu maszyn oraz przewidywanie awarii, co minimalizuje przestoje i zwiększa efektywność operacyjną. W sektorze spożywczym technologia cyfrowa umożliwia śledzenie produktów od momentu ich wytworzenia aż do dostarczenia do konsumenta, co zwiększa przejrzystość łańcucha dostaw oraz poprawia bezpieczeństwo żywności. W branży odzieżowej coraz więcej firm korzysta z technologii druku 3D, co pozwala na szybsze prototypowanie i produkcję odzieży na żądanie, eliminując nadprodukcję i marnotrawstwo materiałów.

Jakie są kluczowe elementy strategii wdrażania Przemysłu 4.0?

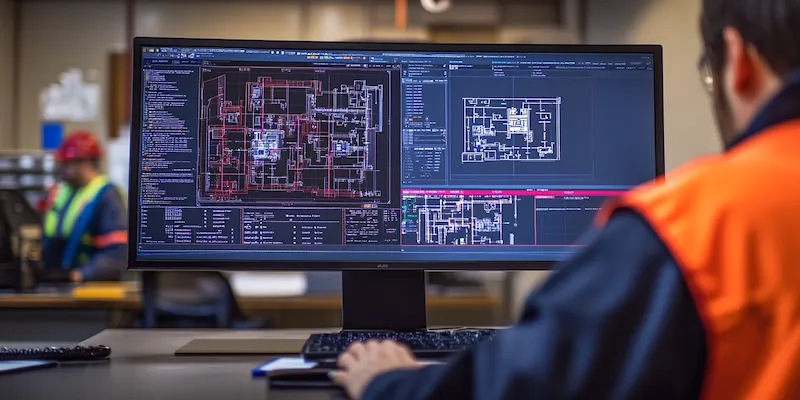

Wdrażanie Przemysłu 4.0 wymaga przemyślanej strategii, która uwzględnia szereg kluczowych elementów. Po pierwsze, niezbędne jest przeprowadzenie analizy aktualnego stanu technologicznego firmy oraz identyfikacja obszarów wymagających modernizacji. Ważnym krokiem jest także określenie celów biznesowych związanych z wdrożeniem nowych technologii, takich jak zwiększenie efektywności produkcji czy poprawa jakości produktów. Kolejnym elementem jest zaangażowanie pracowników w proces transformacji poprzez szkolenia oraz rozwijanie ich umiejętności w zakresie obsługi nowoczesnych narzędzi i technologii. Firmy powinny również skupić się na budowie odpowiedniej infrastruktury IT, która umożliwi integrację różnych systemów oraz zapewni bezpieczeństwo danych. Kluczowe znaczenie ma także współpraca z partnerami technologicznymi oraz dostawcami rozwiązań, którzy mogą wspierać organizacje w procesie transformacji cyfrowej.

Jak Przemysł 4.0 wpływa na rynek pracy i kompetencje pracowników?

Przemysł 4.0 ma istotny wpływ na rynek pracy oraz kompetencje wymagane od pracowników w różnych branżach. Z jednej strony automatyzacja procesów produkcyjnych prowadzi do redukcji niektórych tradycyjnych stanowisk pracy, zwłaszcza tych związanych z rutynowymi zadaniami, które mogą być wykonywane przez maszyny czy roboty. Z drugiej strony pojawiają się nowe możliwości zatrudnienia w obszarach związanych z technologią, takich jak analiza danych, programowanie czy zarządzanie systemami informatycznymi. W związku z tym rośnie zapotrzebowanie na pracowników posiadających umiejętności techniczne oraz zdolności analityczne, co wymaga od osób pracujących w przemyśle ciągłego doskonalenia swoich kompetencji. Edukacja zawodowa oraz programy szkoleniowe powinny być dostosowane do zmieniających się potrzeb rynku pracy, aby przygotować przyszłych pracowników do wyzwań związanych z Przemysłem 4.0.

Jakie są przyszłe kierunki rozwoju Przemysłu 4.0?

Przyszłość Przemysłu 4.0 zapowiada się niezwykle interesująco, a wiele trendów wskazuje na dalszy rozwój technologii oraz ich zastosowań w różnych branżach. Jednym z kluczowych kierunków rozwoju będzie dalsza integracja sztucznej inteligencji z procesami produkcyjnymi, co pozwoli na jeszcze bardziej zaawansowaną automatyzację oraz optymalizację działań przedsiębiorstw. W miarę jak technologie IoT będą się rozwijać, można oczekiwać wzrostu liczby połączonych urządzeń i maszyn, co przyczyni się do jeszcze lepszego monitorowania i zarządzania procesami produkcyjnymi w czasie rzeczywistym. Również rozwój technologii blockchain może wpłynąć na sposób zarządzania łańcuchami dostaw poprzez zwiększenie przejrzystości i bezpieczeństwa transakcji między różnymi podmiotami gospodarczymi. Warto również zwrócić uwagę na rosnącą rolę zrównoważonego rozwoju i ekologicznych rozwiązań w kontekście Przemysłu 4.0, gdzie innowacyjne technologie mogą przyczynić się do redukcji emisji CO2 oraz minimalizacji odpadów produkcyjnych.

Jakie są różnice między Przemysłem 4.0 a wcześniejszymi rewolucjami przemysłowymi?

Różnice między Przemysłem 4.0 a wcześniejszymi rewolucjami przemysłowymi są znaczące i dotyczą zarówno technologii, jak i podejścia do produkcji oraz zarządzania przedsiębiorstwami. Pierwsza rewolucja przemysłowa miała miejsce w XVIII wieku i była związana z mechanizacją produkcji dzięki wynalezieniu maszyn parowych oraz mechanicznych narzędzi pracy. Druga rewolucja przemysłowa nastąpiła na początku XX wieku i charakteryzowała się masową produkcją oraz zastosowaniem elektryczności w procesach przemysłowych, co znacznie zwiększyło wydajność fabryk. Trzecia rewolucja przemysłowa miała miejsce pod koniec XX wieku i była związana z automatyzacją procesów dzięki rozwojowi komputerów oraz technologii informacyjnej. W przeciwieństwie do tych wcześniejszych etapów, Przemysł 4.0 kładzie nacisk na integrację inteligentnych systemów opartych na danych oraz komunikacji między urządzeniami w czasie rzeczywistym, co pozwala na elastyczne dostosowywanie procesów produkcyjnych do zmieniających się potrzeb rynku i klientów.

Jakie są kluczowe wyzwania w implementacji Przemysłu 4.0?

Implementacja Przemysłu 4.0 wiąże się z wieloma kluczowymi wyzwaniami, które organizacje muszą pokonać, aby skutecznie wdrożyć nowoczesne technologie. Jednym z głównych problemów jest integracja różnych systemów i technologii, które mogą być już obecne w firmie. Wiele przedsiębiorstw korzysta z różnych rozwiązań informatycznych, co może prowadzić do trudności w ich synchronizacji oraz wymiany danych. Dodatkowo, zmiany w kulturze organizacyjnej są niezbędne, aby pracownicy mogli zaakceptować nowe technologie i metody pracy. Wymaga to nie tylko szkoleń, ale także zmiany sposobu myślenia o pracy i współpracy w zespole. Kolejnym wyzwaniem jest zapewnienie odpowiedniego poziomu bezpieczeństwa danych, ponieważ większa liczba połączonych urządzeń zwiększa ryzyko cyberataków. Firmy muszą inwestować w zabezpieczenia oraz strategie zarządzania ryzykiem, aby chronić swoje zasoby i dane klientów.