Przemysł 4.0 to termin, który odnosi się do czwartej rewolucji przemysłowej, charakteryzującej się integracją nowoczesnych technologii w procesach produkcyjnych. Wprowadzenie zaawansowanych systemów informatycznych, Internetu rzeczy oraz sztucznej inteligencji zmienia sposób, w jaki przedsiębiorstwa funkcjonują. Przemysł 4.0 stawia na automatyzację, co pozwala na zwiększenie efektywności produkcji oraz redukcję kosztów. W tym kontekście kluczowe staje się połączenie maszyn z siecią, co umożliwia zbieranie i analizowanie danych w czasie rzeczywistym. Dzięki temu przedsiębiorstwa mogą lepiej reagować na zmieniające się potrzeby rynku oraz optymalizować swoje procesy produkcyjne. Warto również zauważyć, że Przemysł 4.0 nie dotyczy jedynie dużych korporacji, ale także małych i średnich przedsiębiorstw, które mogą korzystać z nowoczesnych rozwiązań technologicznych.

Jakie technologie są kluczowe w Przemysłu 4.0

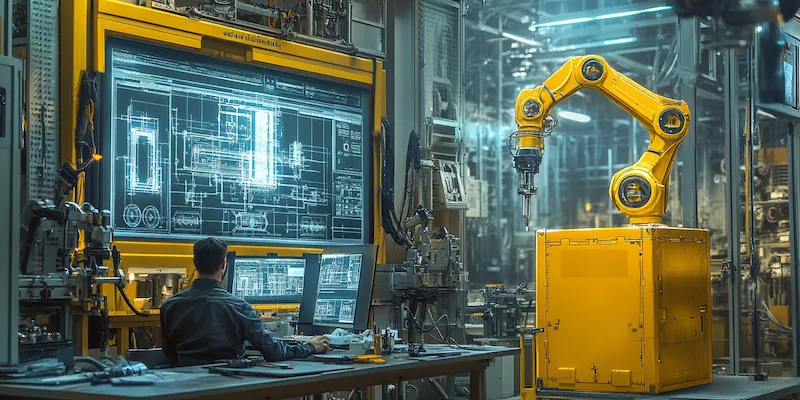

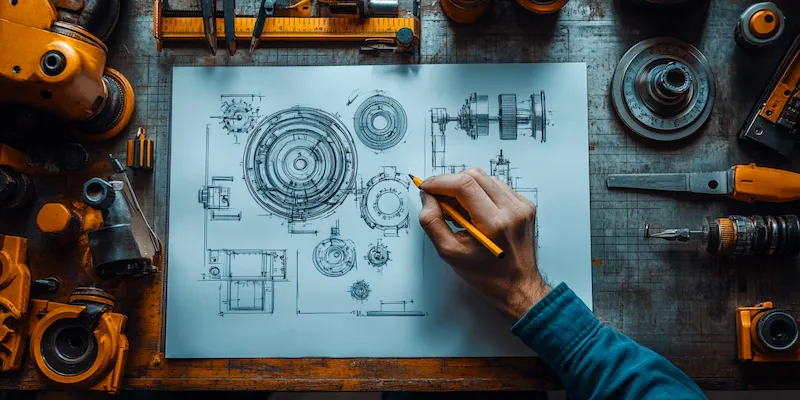

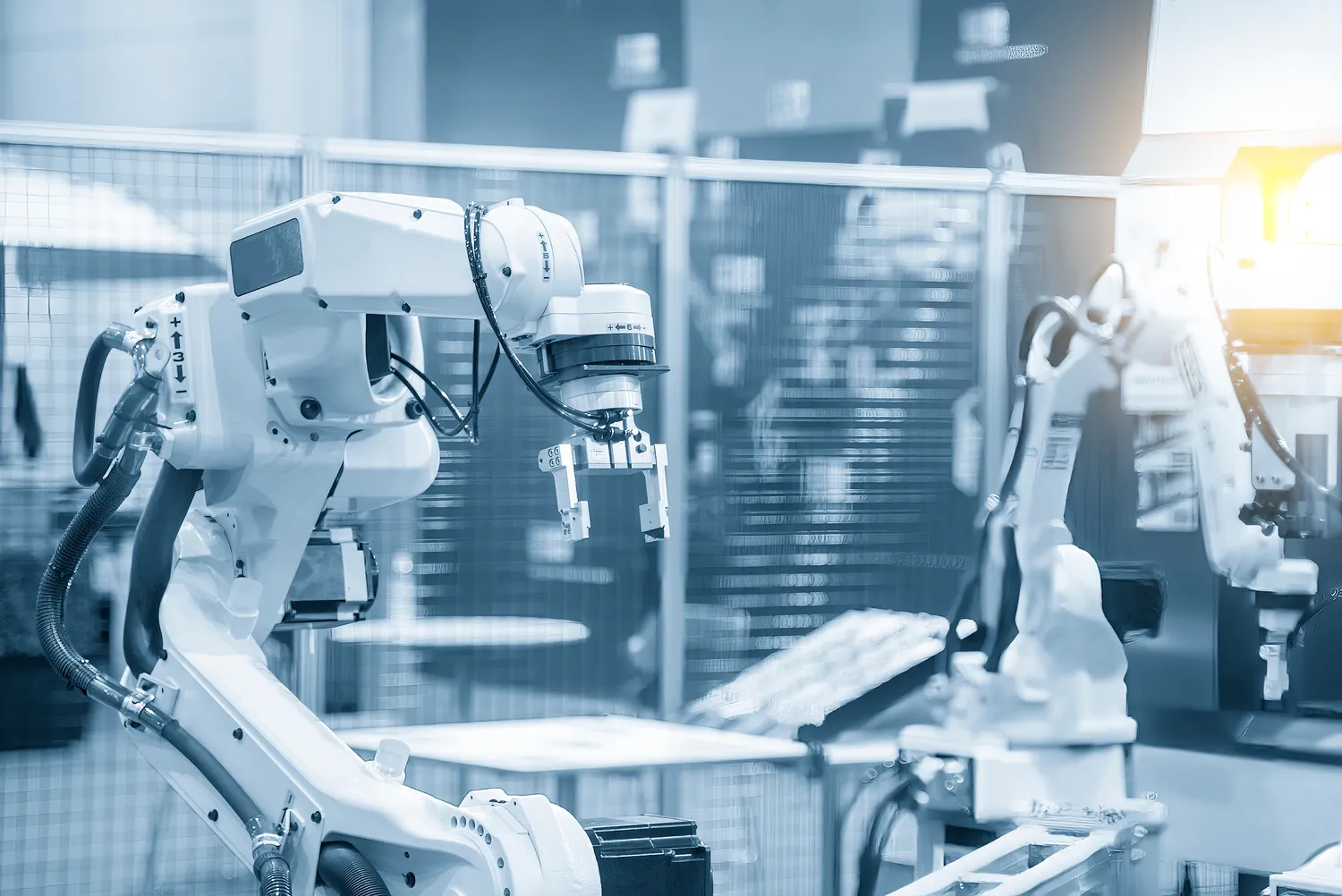

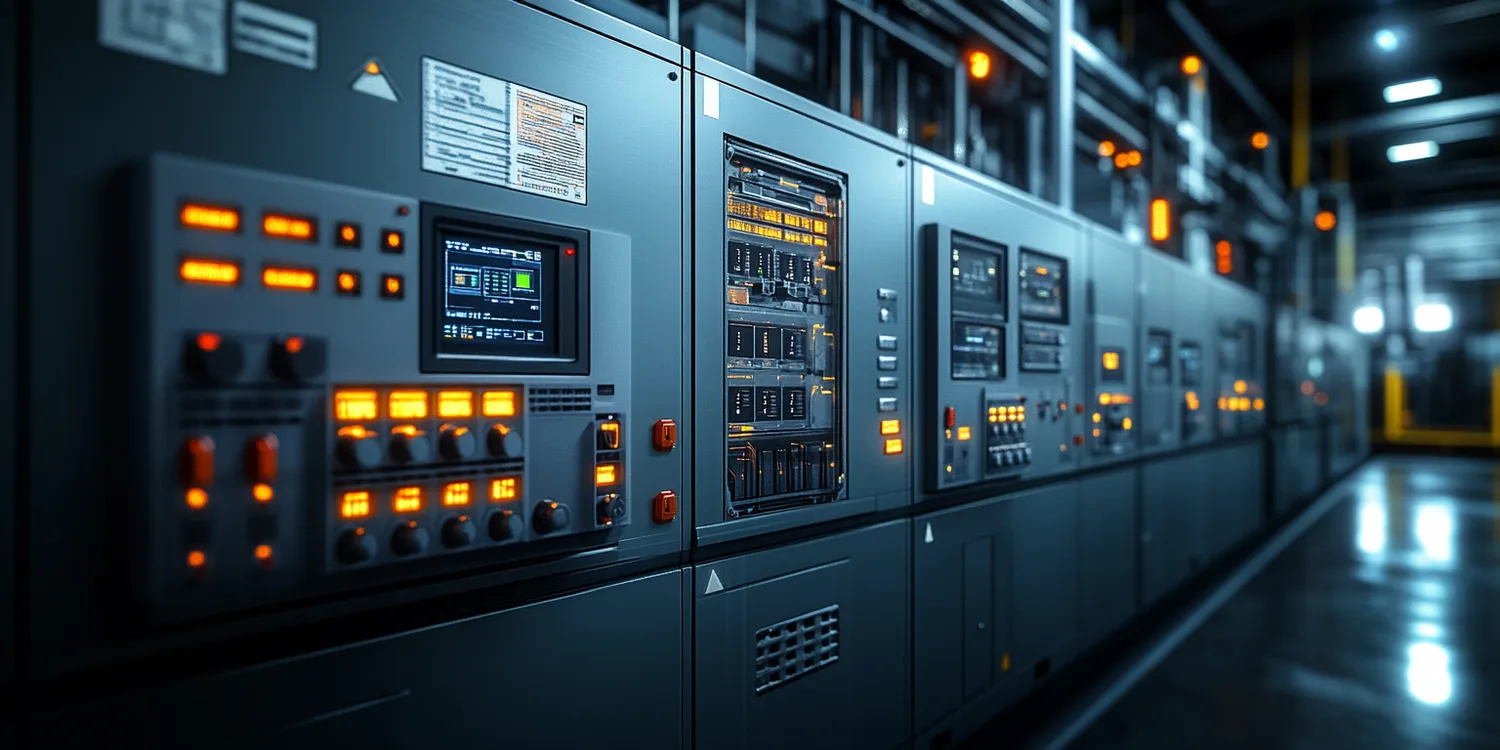

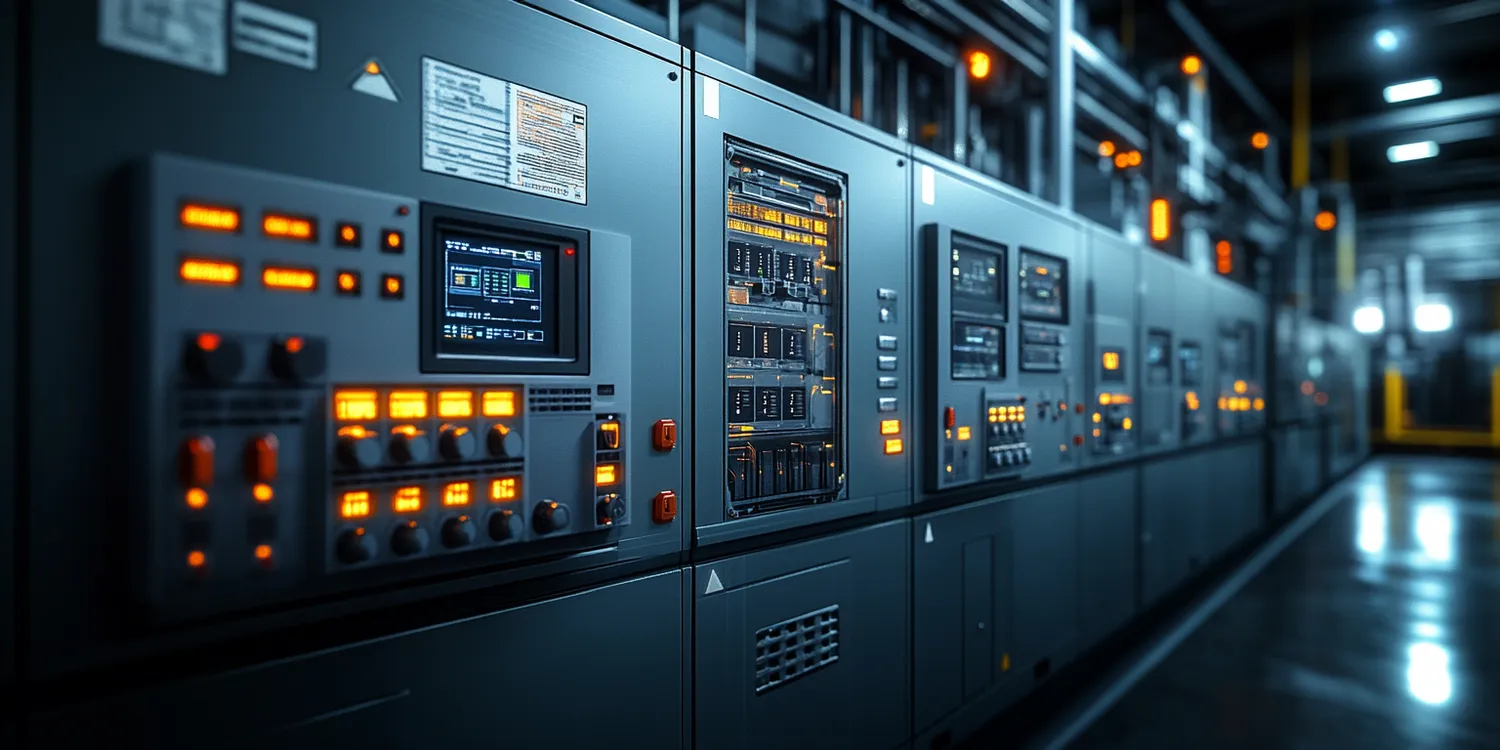

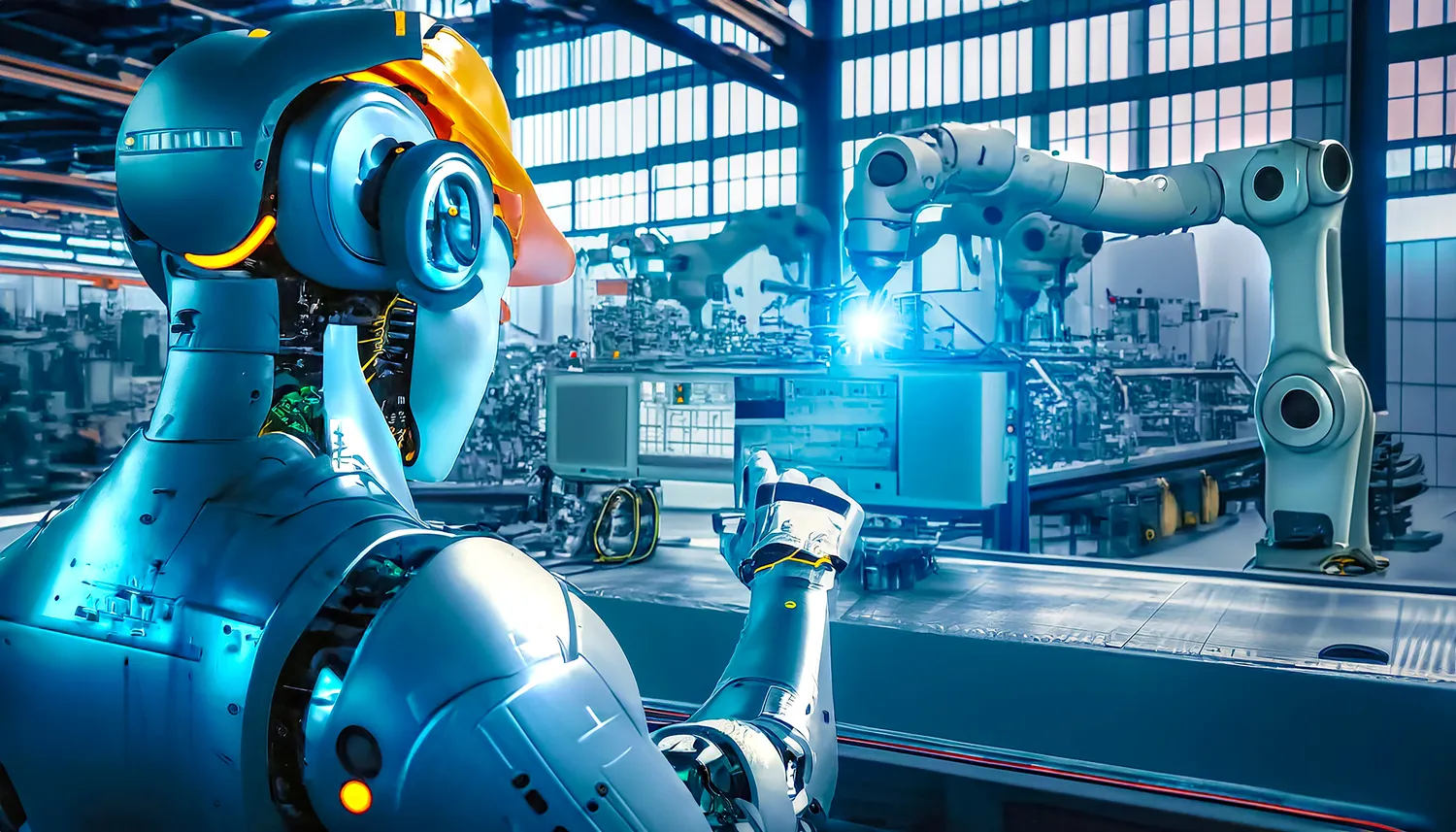

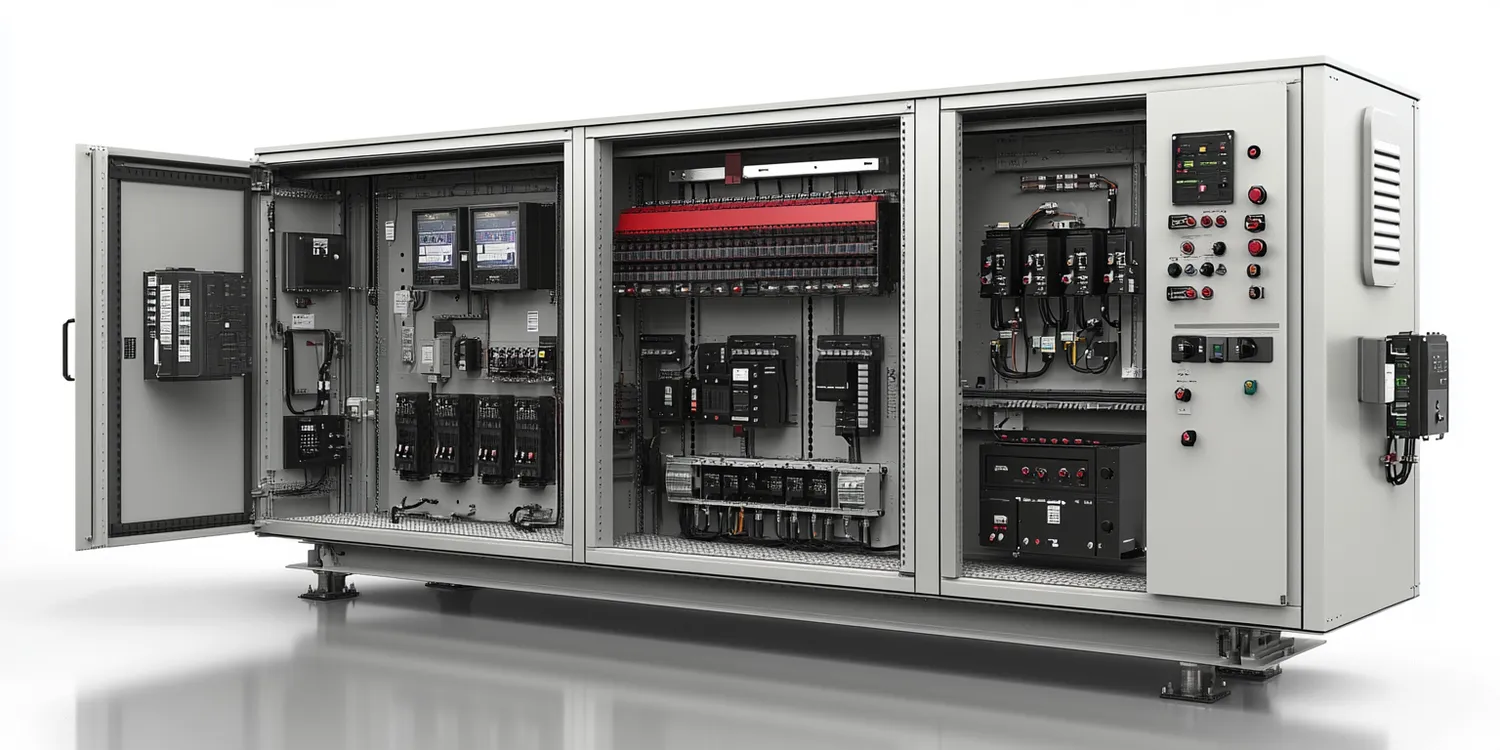

W kontekście Przemysłu 4.0 wyróżnia się kilka kluczowych technologii, które mają ogromny wpływ na transformację procesów produkcyjnych. Internet rzeczy jest jedną z najważniejszych innowacji, która umożliwia komunikację między maszynami oraz ich zdalne monitorowanie. Dzięki temu przedsiębiorstwa mogą zbierać dane o wydajności maszyn i wykrywać potencjalne awarie zanim do nich dojdzie. Kolejną istotną technologią jest sztuczna inteligencja, która pozwala na analizowanie dużych zbiorów danych oraz podejmowanie decyzji w oparciu o algorytmy uczenia maszynowego. Automatyzacja procesów za pomocą robotów przemysłowych również odgrywa kluczową rolę w Przemysłu 4.0, ponieważ zwiększa wydajność i precyzję produkcji. Dodatkowo technologie takie jak druk 3D czy blockchain przyczyniają się do innowacyjności w zakresie projektowania produktów oraz zarządzania łańcuchem dostaw.

Jakie korzyści przynosi wdrożenie Przemysłu 4.0

Przemysł 4.0

Wdrożenie rozwiązań związanych z Przemysłem 4.0 niesie ze sobą szereg korzyści dla przedsiębiorstw, które decydują się na tę transformację. Po pierwsze, automatyzacja procesów produkcyjnych prowadzi do znacznego zwiększenia wydajności oraz redukcji błędów ludzkich, co przekłada się na wyższą jakość produktów. Po drugie, dzięki zastosowaniu technologii IoT możliwe jest monitorowanie maszyn w czasie rzeczywistym, co pozwala na szybsze reagowanie na awarie i minimalizowanie przestojów produkcyjnych. Kolejną korzyścią jest możliwość personalizacji produktów zgodnie z indywidualnymi potrzebami klientów, co staje się coraz bardziej istotne w dzisiejszym rynku. Dodatkowo wdrożenie rozwiązań Przemysłu 4.0 może prowadzić do oszczędności kosztów operacyjnych poprzez optymalizację zużycia surowców i energii.

Jakie wyzwania stoją przed firmami w Przemysłu 4.0

Mimo licznych korzyści związanych z wdrożeniem Przemysłu 4.0 istnieje wiele wyzwań, które muszą zostać pokonane przez przedsiębiorstwa pragnące przejść tę transformację. Jednym z głównych problemów jest konieczność inwestycji w nowoczesne technologie oraz infrastrukturę IT, co może być dużym obciążeniem finansowym dla wielu firm, zwłaszcza tych mniejszych. Kolejnym wyzwaniem jest potrzeba przeszkolenia pracowników w zakresie obsługi nowych systemów oraz technologii, co wymaga czasu i zasobów ludzkich. Również bezpieczeństwo danych staje się kluczowym zagadnieniem w kontekście Przemysłu 4.0; wzrost liczby połączonych urządzeń wiąże się z większym ryzykiem cyberataków oraz utraty danych. Dodatkowo wiele firm boryka się z oporem przed zmianami ze strony pracowników przyzwyczajonych do tradycyjnych metod pracy.

Jak Przemysł 4.0 wpływa na zatrudnienie i kompetencje pracowników

Wprowadzenie rozwiązań związanych z Przemysłem 4.0 ma znaczący wpływ na rynek pracy oraz wymagane kompetencje pracowników. Automatyzacja i robotyzacja procesów produkcyjnych mogą prowadzić do redukcji miejsc pracy w niektórych sektorach, zwłaszcza tych, które opierają się na rutynowych zadaniach. W związku z tym wiele osób obawia się utraty zatrudnienia, jednak równocześnie pojawiają się nowe możliwości zawodowe związane z obsługą nowoczesnych technologii. Pracownicy będą musieli zdobywać nowe umiejętności, takie jak programowanie, analiza danych czy zarządzanie systemami informatycznymi. Warto zauważyć, że Przemysł 4.0 stawia również na rozwój kompetencji miękkich, takich jak umiejętność pracy w zespole oraz kreatywność, które są niezbędne w środowisku opartym na innowacjach. Firmy powinny inwestować w programy szkoleniowe oraz rozwój kariery swoich pracowników, aby dostosować ich umiejętności do zmieniających się wymagań rynku.

Jakie branże najbardziej korzystają z Przemysłu 4.0

Przemysł 4.0 wpływa na wiele branż, jednak niektóre z nich szczególnie korzystają z wdrożenia nowoczesnych technologii. Sektor produkcyjny jest jednym z głównych beneficjentów tej rewolucji, gdzie automatyzacja i robotyzacja procesów znacząco zwiększają wydajność oraz jakość produktów. Branża motoryzacyjna również intensywnie wdraża rozwiązania Przemysłu 4.0, co pozwala na szybsze wprowadzanie innowacji oraz lepsze dostosowanie produkcji do potrzeb klientów. Również sektor logistyki i transportu korzysta z technologii IoT oraz analizy danych, co umożliwia optymalizację procesów dostawczych oraz zarządzanie łańcuchem dostaw w czasie rzeczywistym. W obszarze zdrowia technologia cyfrowa przyczynia się do poprawy jakości usług medycznych poprzez zastosowanie telemedycyny oraz analizy danych pacjentów. Dodatkowo branża energetyczna korzysta z rozwiązań Przemysłu 4.0 w zakresie zarządzania sieciami energetycznymi oraz efektywności energetycznej.

Jakie są najważniejsze przykłady zastosowania Przemysłu 4.0

Wiele firm na całym świecie wdraża rozwiązania związane z Przemysłem 4.0, co prowadzi do powstania licznych przykładów innowacyjnych zastosowań technologii w praktyce. Jednym z najbardziej znanych przykładów jest fabryka BMW w Lipsku, która wykorzystuje zaawansowane systemy automatyzacji oraz roboty do produkcji samochodów, co pozwala na zwiększenie wydajności oraz elastyczności produkcji. Innym interesującym przypadkiem jest firma Siemens, która stosuje technologie IoT do monitorowania maszyn w czasie rzeczywistym oraz przewidywania awarii dzięki analizie danych. W sektorze spożywczym firma Nestlé wdrożyła systemy monitorowania jakości produktów oraz śledzenia ich pochodzenia, co zwiększa transparentność i bezpieczeństwo żywności. Również w branży odzieżowej firmy takie jak Zara korzystają z analizy danych do szybkiego reagowania na zmieniające się trendy rynkowe i dostosowywania produkcji do oczekiwań klientów.

Jakie są przyszłe kierunki rozwoju Przemysłu 4.0

Przyszłość Przemysłu 4.0 zapowiada się niezwykle interesująco, a rozwój technologii będzie miał kluczowe znaczenie dla dalszej transformacji sektora przemysłowego. Jednym z głównych kierunków rozwoju jest dalsza integracja sztucznej inteligencji z procesami produkcyjnymi, co pozwoli na jeszcze większą automatyzację oraz optymalizację działań przedsiębiorstw. Technologie takie jak uczenie maszynowe będą wykorzystywane do przewidywania trendów rynkowych oraz optymalizacji procesów produkcyjnych na podstawie analizy danych historycznych i bieżących. Kolejnym istotnym kierunkiem jest rozwój Internetu rzeczy, który umożliwi jeszcze lepsze połączenie maszyn i urządzeń w sieci, co przyczyni się do efektywniejszego zarządzania zasobami i monitorowania procesów w czasie rzeczywistym. Również rozwój technologii blockchain może wpłynąć na poprawę bezpieczeństwa danych oraz transparentności łańcucha dostaw, co stanie się kluczowe w kontekście rosnących wymagań klientów dotyczących etyki i odpowiedzialności społecznej firm.

Jakie są najlepsze praktyki wdrażania Przemysłu 4.0

Aby skutecznie wdrożyć rozwiązania związane z Przemysłem 4.0, przedsiębiorstwa powinny kierować się kilkoma najlepszymi praktykami, które pomogą im osiągnąć zamierzone cele transformacji cyfrowej. Po pierwsze, kluczowe jest przeprowadzenie dokładnej analizy potrzeb firmy oraz identyfikacja obszarów wymagających poprawy lub optymalizacji; to pozwoli na skoncentrowanie działań na najważniejszych aspektach działalności przedsiębiorstwa. Po drugie, warto zaangażować wszystkich pracowników w proces transformacji; ich wiedza i doświadczenie mogą okazać się nieocenione podczas wdrażania nowych rozwiązań technologicznych. Kolejnym krokiem jest wybór odpowiednich partnerów technologicznych oraz dostawców rozwiązań IT; współpraca z ekspertami pomoże uniknąć wielu pułapek związanych z implementacją nowych systemów. Ważne jest także regularne monitorowanie postępów wdrożenia oraz elastyczne dostosowywanie strategii do zmieniających się warunków rynkowych; to pozwoli na bieżąco reagować na nowe wyzwania i szanse pojawiające się w otoczeniu biznesowym.

Jakie są kluczowe zmiany w kulturze organizacyjnej w Przemysłu 4.0

Wprowadzenie Przemysłu 4.0 wiąże się z koniecznością zmiany kultury organizacyjnej w przedsiębiorstwach, co jest niezbędne do skutecznego wdrożenia nowoczesnych technologii. Kluczowym elementem jest promowanie innowacyjności oraz otwartości na zmiany; pracownicy powinni czuć się zachęcani do dzielenia się pomysłami oraz proponowania nowych rozwiązań. Ważne jest także budowanie zespołów interdyscyplinarnych, które będą w stanie współpracować nad projektami związanymi z transformacją cyfrową. Wspieranie komunikacji wewnętrznej oraz transparentności procesów decyzyjnych przyczynia się do zwiększenia zaangażowania pracowników i ich poczucia przynależności do organizacji. Dodatkowo, organizacje powinny stawiać na rozwój kompetencji cyfrowych swoich pracowników, co pozwoli im lepiej odnaleźć się w nowym środowisku pracy.