Projektowanie układów sterowania maszyn to proces, który wymaga zrozumienia wielu zasad inżynieryjnych oraz technologicznych. Kluczowym elementem jest zdefiniowanie celu, jaki ma spełniać dany układ. W pierwszej kolejności należy przeanalizować wymagania funkcjonalne oraz techniczne, które powinny być zgodne z oczekiwaniami użytkowników i normami branżowymi. Kolejnym krokiem jest wybór odpowiednich komponentów, takich jak czujniki, siłowniki czy kontrolery, które będą w stanie zrealizować zamierzony cel. Ważne jest również uwzględnienie aspektów bezpieczeństwa, ponieważ nieodpowiednio zaprojektowany układ może prowadzić do poważnych awarii lub zagrożeń dla ludzi. W trakcie projektowania warto także rozważyć możliwości przyszłej rozbudowy systemu, aby zapewnić elastyczność i dostosowanie do zmieniających się potrzeb.

Jakie są najczęstsze metody projektowania układów sterowania maszyn

W kontekście projektowania układów sterowania maszyn istnieje wiele metodologii, które mogą być zastosowane w zależności od specyfiki projektu oraz wymagań klienta. Jedną z najpopularniejszych metod jest podejście modelowe, które polega na tworzeniu matematycznych modeli systemu. Dzięki temu inżynierowie mogą symulować działanie układu przed jego fizycznym wdrożeniem, co pozwala na identyfikację potencjalnych problemów oraz optymalizację parametrów. Inną powszechnie stosowaną metodą jest podejście oparte na standardach, takie jak IEC 61131-3, które definiuje zasady programowania sterowników PLC. Warto także zwrócić uwagę na metodę projektowania iteracyjnego, która polega na stopniowym udoskonalaniu projektu poprzez testowanie i wprowadzanie poprawek na każdym etapie realizacji. Każda z tych metod ma swoje zalety i ograniczenia, dlatego kluczowe jest dobranie odpowiedniej strategii do konkretnego projektu oraz jego celów.

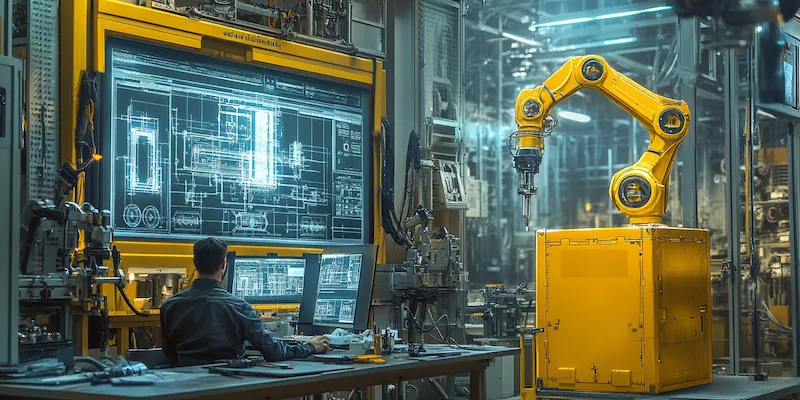

Jakie narzędzia są wykorzystywane w projektowaniu układów sterowania maszyn

Projektowanie układów sterowania maszyn

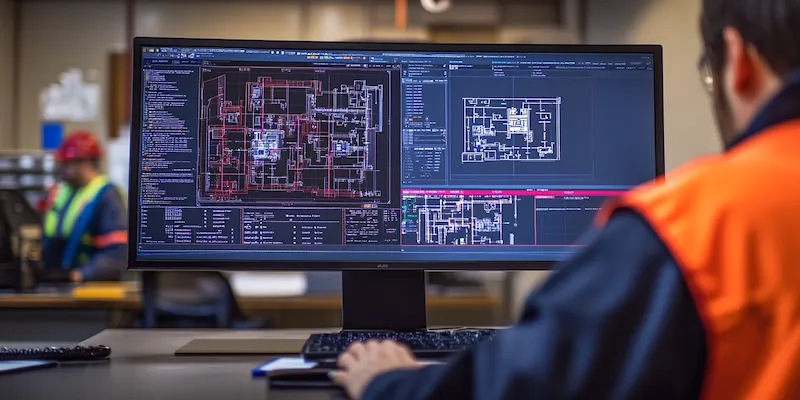

W dzisiejszych czasach projektowanie układów sterowania maszyn wspierane jest przez różnorodne narzędzia inżynieryjne, które znacznie ułatwiają pracę inżynierów. Do najpopularniejszych należą programy CAD (Computer-Aided Design), które umożliwiają tworzenie szczegółowych schematów elektrycznych oraz rysunków technicznych. Dzięki nim można wizualizować układ oraz jego komponenty przed przystąpieniem do budowy prototypu. Kolejnym istotnym narzędziem są symulatory, które pozwalają na testowanie działania układu w warunkach wirtualnych. Umożliwia to wykrywanie błędów oraz optymalizację algorytmów sterujących bez konieczności fizycznej realizacji projektu. Warto również wspomnieć o oprogramowaniu do programowania PLC, które pozwala na tworzenie i edytowanie kodu sterującego pracą maszyn.

Jakie są wyzwania związane z projektowaniem układów sterowania maszyn

Projektowanie układów sterowania maszyn wiąże się z wieloma wyzwaniami, które mogą wpłynąć na końcowy efekt pracy inżyniera. Jednym z głównych problemów jest szybko zmieniająca się technologia oraz potrzeba dostosowywania się do nowych standardów i norm branżowych. Inżynierowie muszą być na bieżąco z nowinkami technologicznymi oraz innowacjami w dziedzinie automatyki i robotyki, co wymaga ciągłego kształcenia i doskonalenia umiejętności. Innym istotnym wyzwaniem jest integracja różnych systemów oraz komponentów w jeden spójny układ. Często zdarza się, że różne urządzenia pochodzą od różnych producentów i mogą nie być ze sobą kompatybilne. Ponadto, kwestie związane z bezpieczeństwem pracy maszyn stają się coraz bardziej istotne w obliczu rosnącej liczby regulacji prawnych dotyczących ochrony zdrowia i życia ludzi.

Jakie są kluczowe elementy układów sterowania maszyn

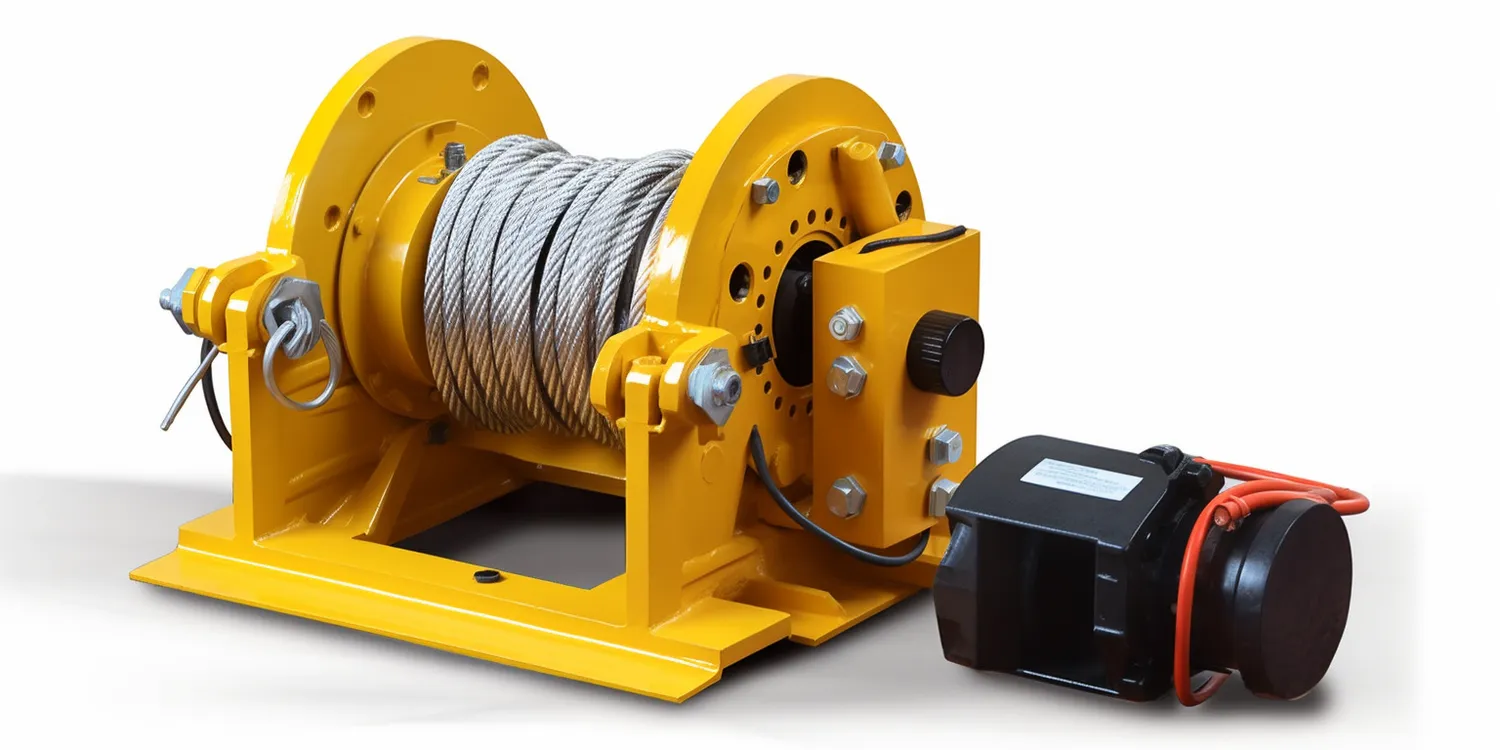

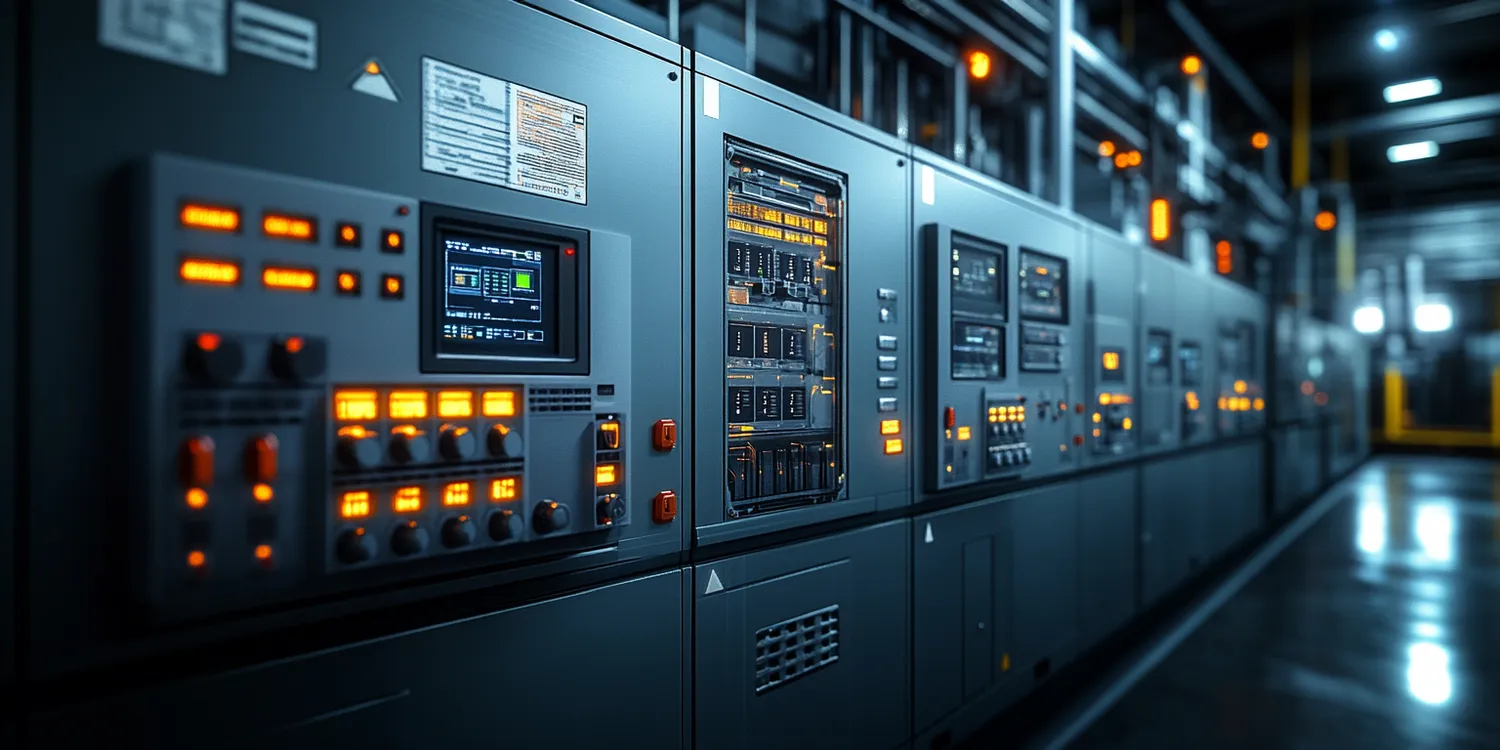

Układy sterowania maszyn składają się z wielu kluczowych elementów, które współpracują ze sobą, aby zapewnić prawidłowe działanie całego systemu. Pierwszym z nich są czujniki, które mają za zadanie zbierać dane o stanie maszyny oraz jej otoczenia. Mogą to być czujniki temperatury, ciśnienia, prędkości czy pozycji, a ich wybór zależy od specyfiki aplikacji. Kolejnym istotnym elementem są aktuatory, które odpowiadają za wykonanie określonych działań na podstawie sygnałów otrzymanych z kontrolera. Aktuatory mogą być elektryczne, pneumatyczne lub hydrauliczne, w zależności od wymagań dotyczących siły i precyzji działania. Kontroler stanowi centralny punkt układu, przetwarzając dane z czujników i podejmując decyzje na podstawie zaprogramowanych algorytmów. W nowoczesnych układach sterowania często stosuje się programowalne sterowniki logiczne (PLC), które umożliwiają elastyczne programowanie i łatwe dostosowywanie do zmieniających się potrzeb. Oprócz tych podstawowych elementów, ważne są również interfejsy użytkownika, które pozwalają operatorom na monitorowanie i kontrolowanie pracy maszyny.

Jakie są trendy w projektowaniu układów sterowania maszyn

W ostatnich latach w projektowaniu układów sterowania maszyn można zauważyć kilka istotnych trendów, które mają wpływ na rozwój tej dziedziny inżynierii. Jednym z najważniejszych jest rosnąca automatyzacja procesów przemysłowych, co prowadzi do większego zapotrzebowania na zaawansowane systemy sterowania. W związku z tym inżynierowie coraz częściej sięgają po technologie takie jak sztuczna inteligencja i uczenie maszynowe, które pozwalają na bardziej efektywne zarządzanie danymi oraz optymalizację procesów produkcyjnych. Innym istotnym trendem jest rozwój Internetu rzeczy (IoT), który umożliwia łączenie różnych urządzeń w sieci oraz zbieranie danych w czasie rzeczywistym. Dzięki temu możliwe jest zdalne monitorowanie pracy maszyn oraz szybsze reagowanie na ewentualne awarie. Warto również zwrócić uwagę na rosnącą popularność rozwiązań chmurowych, które pozwalają na przechowywanie danych oraz analizę dużych zbiorów informacji bez potrzeby posiadania własnej infrastruktury IT.

Jakie umiejętności są potrzebne do projektowania układów sterowania maszyn

Aby skutecznie projektować układy sterowania maszyn, inżynierowie muszą posiadać szereg umiejętności technicznych oraz interpersonalnych. Kluczową kompetencją jest znajomość zasad automatyki oraz teorii systemów dynamicznych, co pozwala na zrozumienie zachowań różnych komponentów w układzie. Umiejętność programowania jest równie istotna, szczególnie w kontekście tworzenia algorytmów dla programowalnych sterowników logicznych (PLC) oraz innych systemów sterujących. Warto również znać języki programowania używane w automatyce, takie jak Ladder Logic czy Structured Text. Ponadto, inżynierowie powinni być biegli w obsłudze narzędzi CAD oraz symulatorów, które wspierają proces projektowania i testowania układów. Umiejętności analityczne są niezbędne do oceny wydajności systemu oraz identyfikacji potencjalnych problemów.

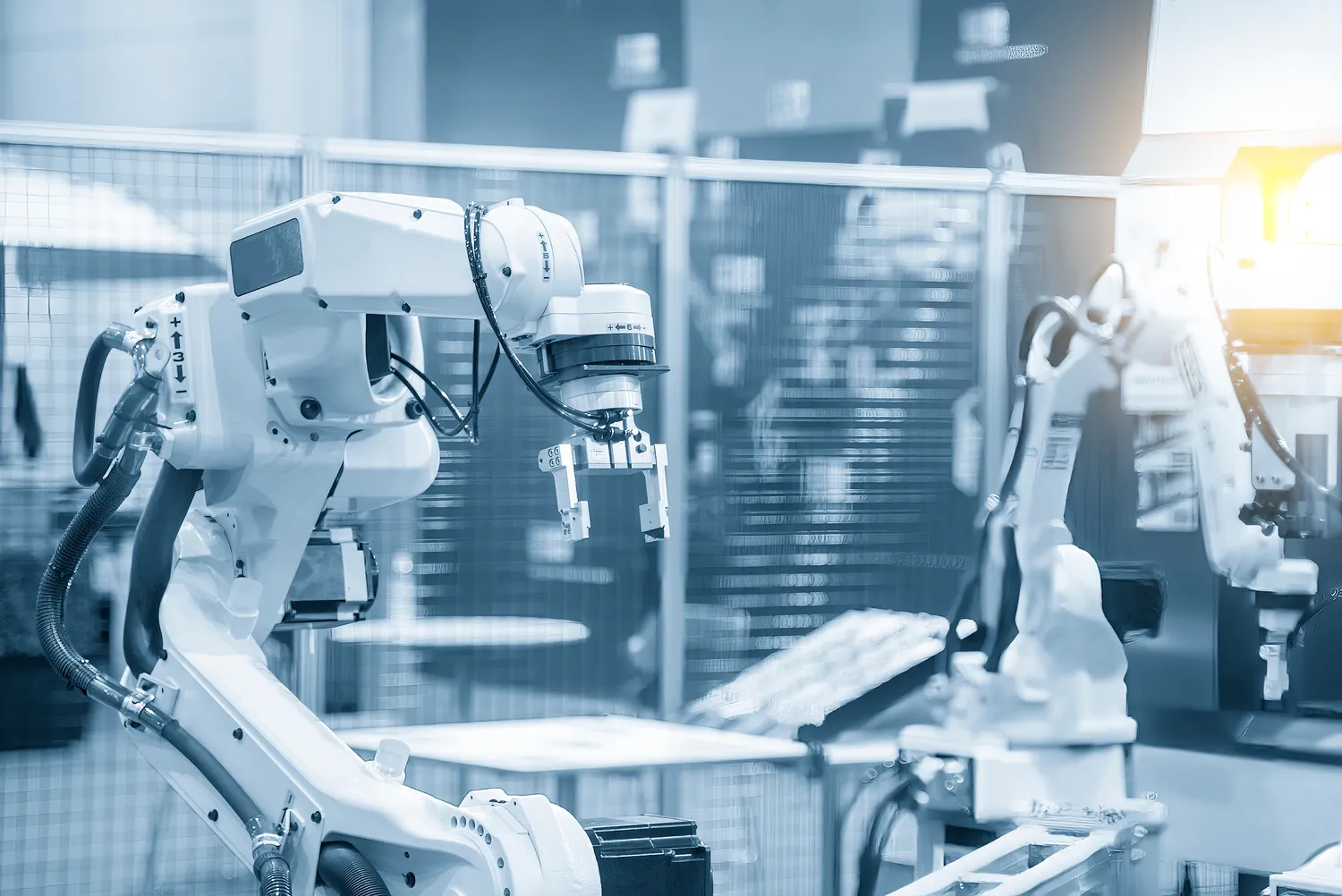

Jakie są zastosowania układów sterowania maszyn w przemyśle

Układy sterowania maszyn znajdują szerokie zastosowanie w różnych branżach przemysłu, co sprawia, że ich projektowanie jest niezwykle istotne dla efektywności produkcji. W przemyśle motoryzacyjnym układy te są wykorzystywane do automatyzacji procesów montażowych oraz kontroli jakości produktów. Dzięki zastosowaniu robotów przemysłowych możliwe jest zwiększenie wydajności produkcji oraz redukcja błędów ludzkich. W branży spożywczej układy sterowania służą do monitorowania i regulacji procesów technologicznych, takich jak fermentacja czy pakowanie produktów. W przemyśle chemicznym natomiast kluczowe jest zapewnienie bezpieczeństwa procesów poprzez odpowiednie monitorowanie parametrów takich jak ciśnienie czy temperatura reakcji chemicznych. Układy te znajdują także zastosowanie w energetyce, gdzie kontrolują pracę elektrowni oraz systemy dystrybucji energii elektrycznej.

Jakie są przyszłościowe kierunki rozwoju układów sterowania maszyn

Przyszłość projektowania układów sterowania maszyn zapowiada się bardzo obiecująco dzięki dynamicznemu rozwojowi technologii i innowacji w dziedzinie automatyki. Jednym z kluczowych kierunków jest dalsza integracja sztucznej inteligencji i uczenia maszynowego w systemach sterujących. Dzięki tym technologiom możliwe będzie tworzenie bardziej autonomicznych układów zdolnych do samodzielnego uczenia się i adaptacji do zmieniających się warunków pracy. Kolejnym ważnym trendem jest rozwój komunikacji bezprzewodowej oraz Internetu rzeczy (IoT), co pozwoli na bardziej elastyczne zarządzanie sieciami urządzeń oraz ich zdalne monitorowanie i kontrolę. Również rozwój technologii chmurowych otworzy nowe możliwości analizy danych oraz optymalizacji procesów produkcyjnych poprzez wykorzystanie dużych zbiorów danych (big data).

Jakie są różnice między tradycyjnymi a nowoczesnymi układami sterowania maszyn

Różnice między tradycyjnymi a nowoczesnymi układami sterowania maszyn dotyczą zarówno technologii używanych do ich budowy, jak i sposobu zarządzania nimi. Tradycyjne systemy opierały się głównie na analogowych komponentach elektronicznych oraz prostych logikach programowalnych, co ograniczało ich funkcjonalność i elastyczność. Nowoczesne układy natomiast korzystają z cyfrowych technologii oraz zaawansowanych algorytmów komputerowych, co pozwala na bardziej skomplikowane operacje oraz lepszą integrację z innymi systemami informatycznymi. Kolejną istotną różnicą jest sposób komunikacji między komponentami; nowoczesne systemy często wykorzystują protokoły komunikacyjne oparte na standardach Ethernet czy bezprzewodowych rozwiązaniach IoT, co umożliwia szybszą wymianę danych oraz lepszą synchronizację pracy urządzeń.