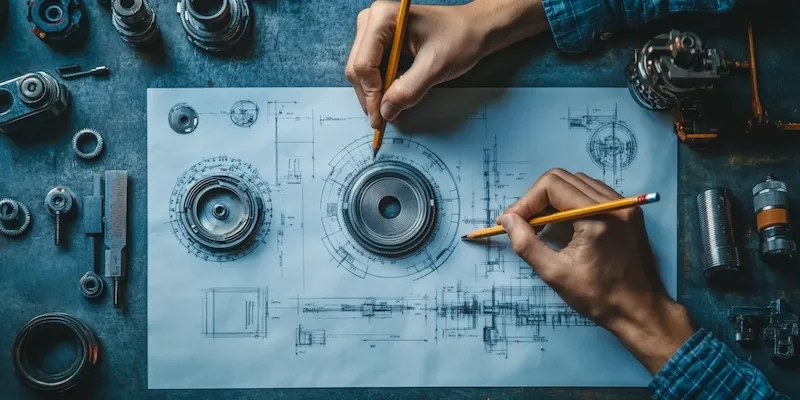

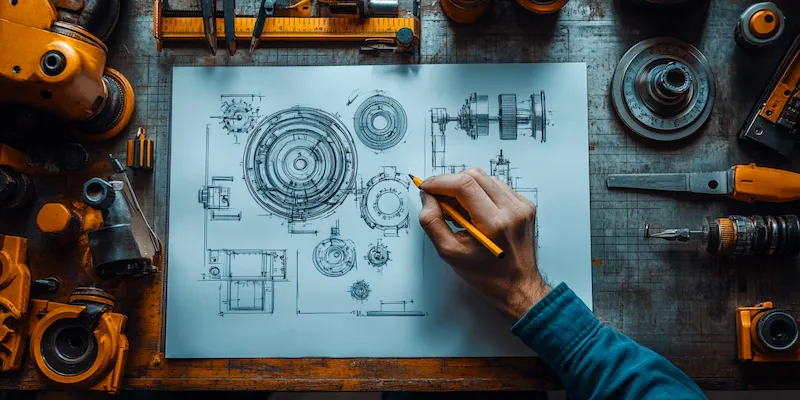

Projektowanie maszyn na zamówienie to proces, który wymaga starannego planowania i realizacji. Kluczowym etapem jest zrozumienie potrzeb klienta, co często obejmuje szczegółowe rozmowy oraz analizy wymagań technicznych. Na tym etapie inżynierowie i projektanci zbierają informacje dotyczące funkcji, jakie maszyna ma spełniać, oraz warunków, w jakich będzie pracować. Kolejnym krokiem jest stworzenie wstępnych koncepcji, które mogą obejmować szkice oraz modele 3D. Warto również przeprowadzić analizy wykonalności, aby upewnić się, że zaprojektowane rozwiązanie będzie praktyczne i efektywne. Po zatwierdzeniu koncepcji następuje faza szczegółowego projektowania, gdzie uwzględnia się wszystkie aspekty techniczne oraz materiały. Na tym etapie ważne jest także uwzględnienie norm bezpieczeństwa i regulacji prawnych. Ostatecznie po zakończeniu projektowania przystępuje się do produkcji prototypu, który jest testowany przed wdrożeniem do produkcji seryjnej.

Jakie technologie są wykorzystywane w projektowaniu maszyn na zamówienie

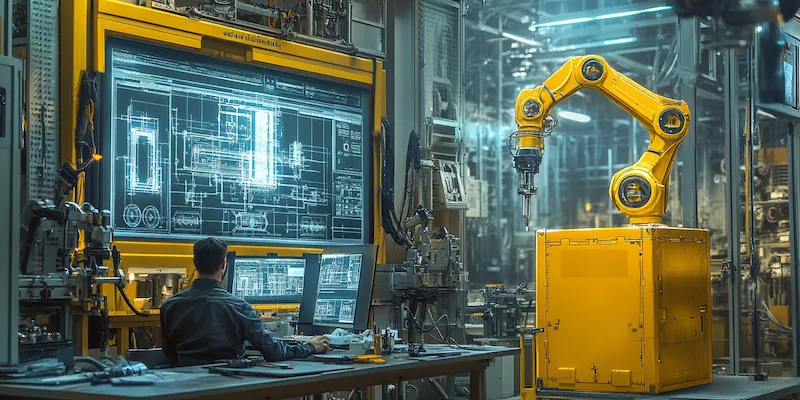

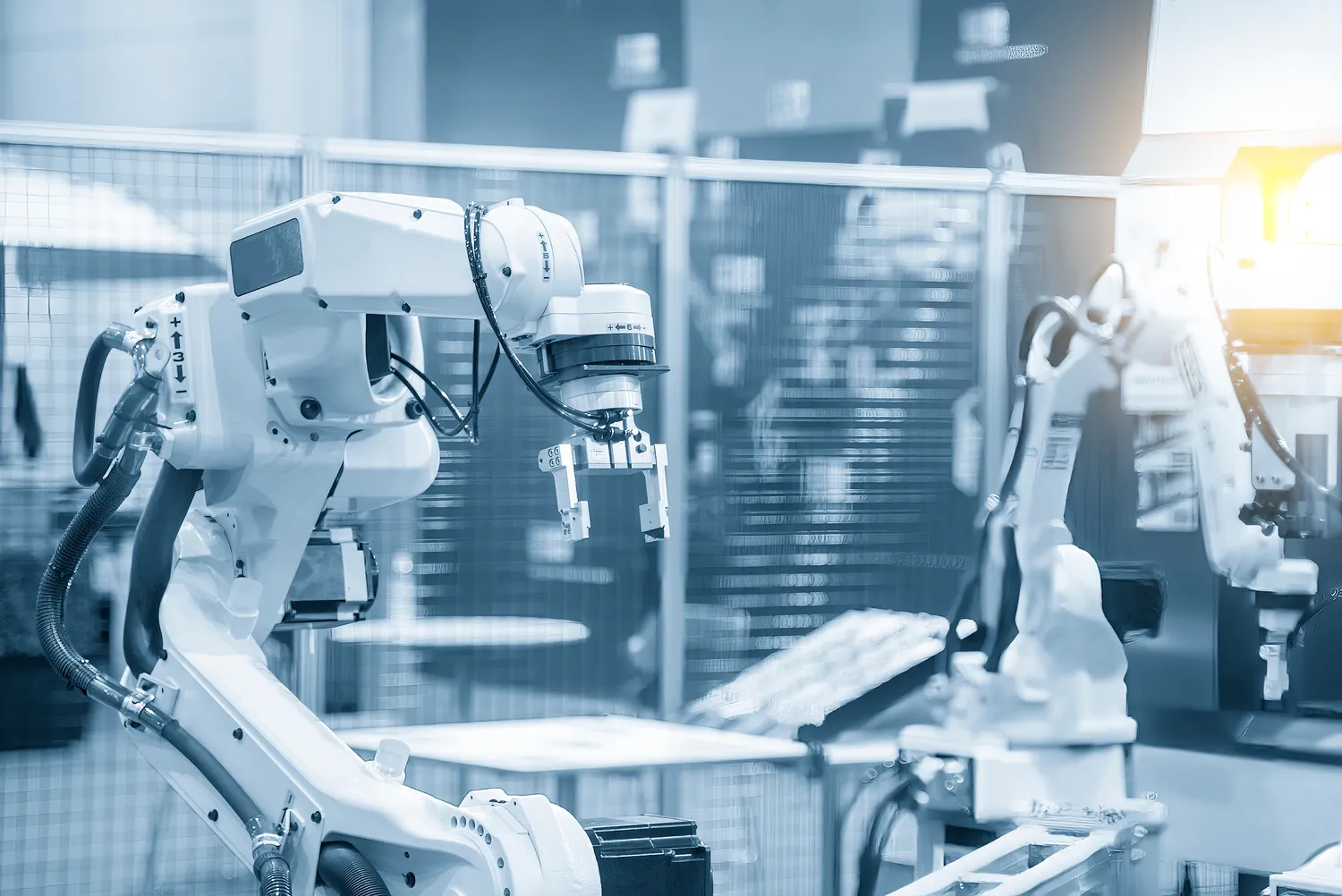

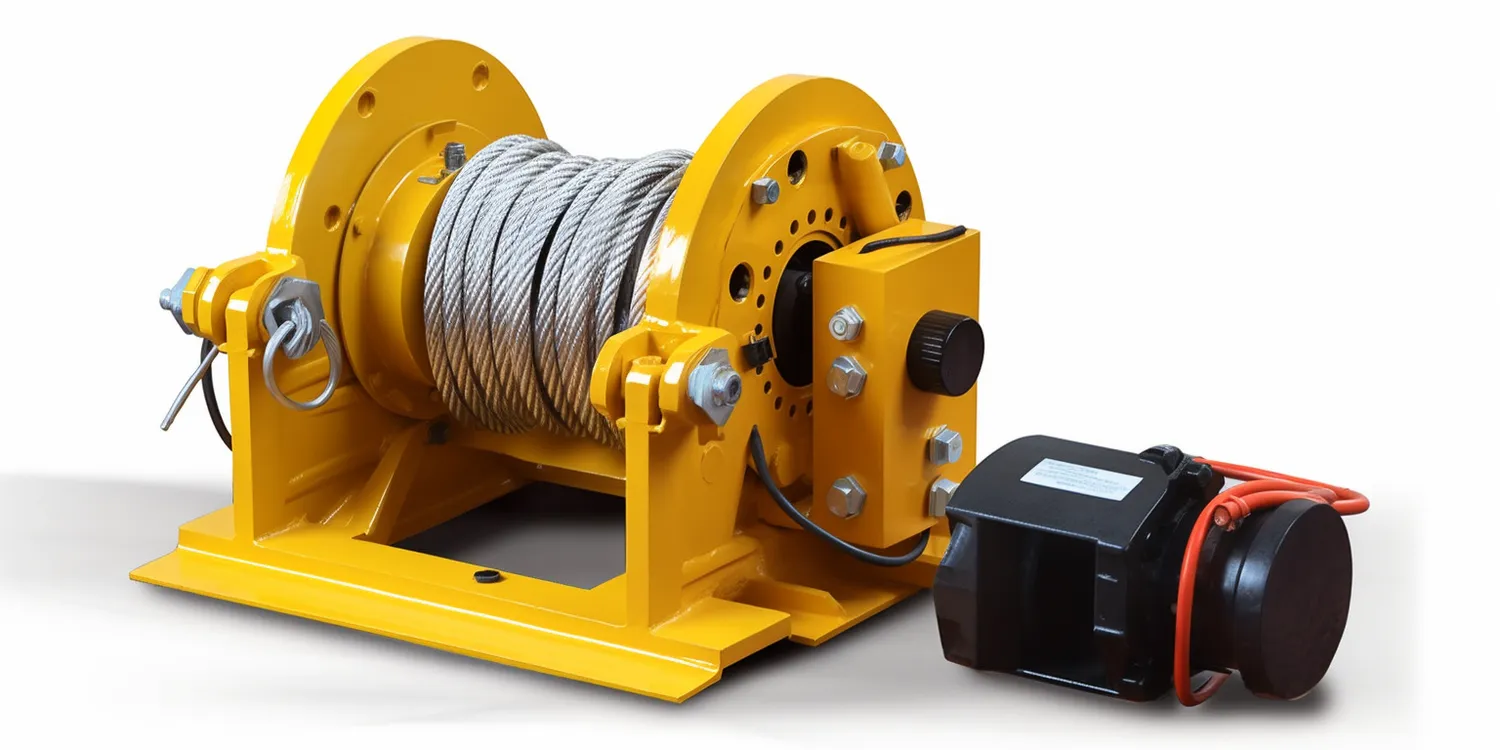

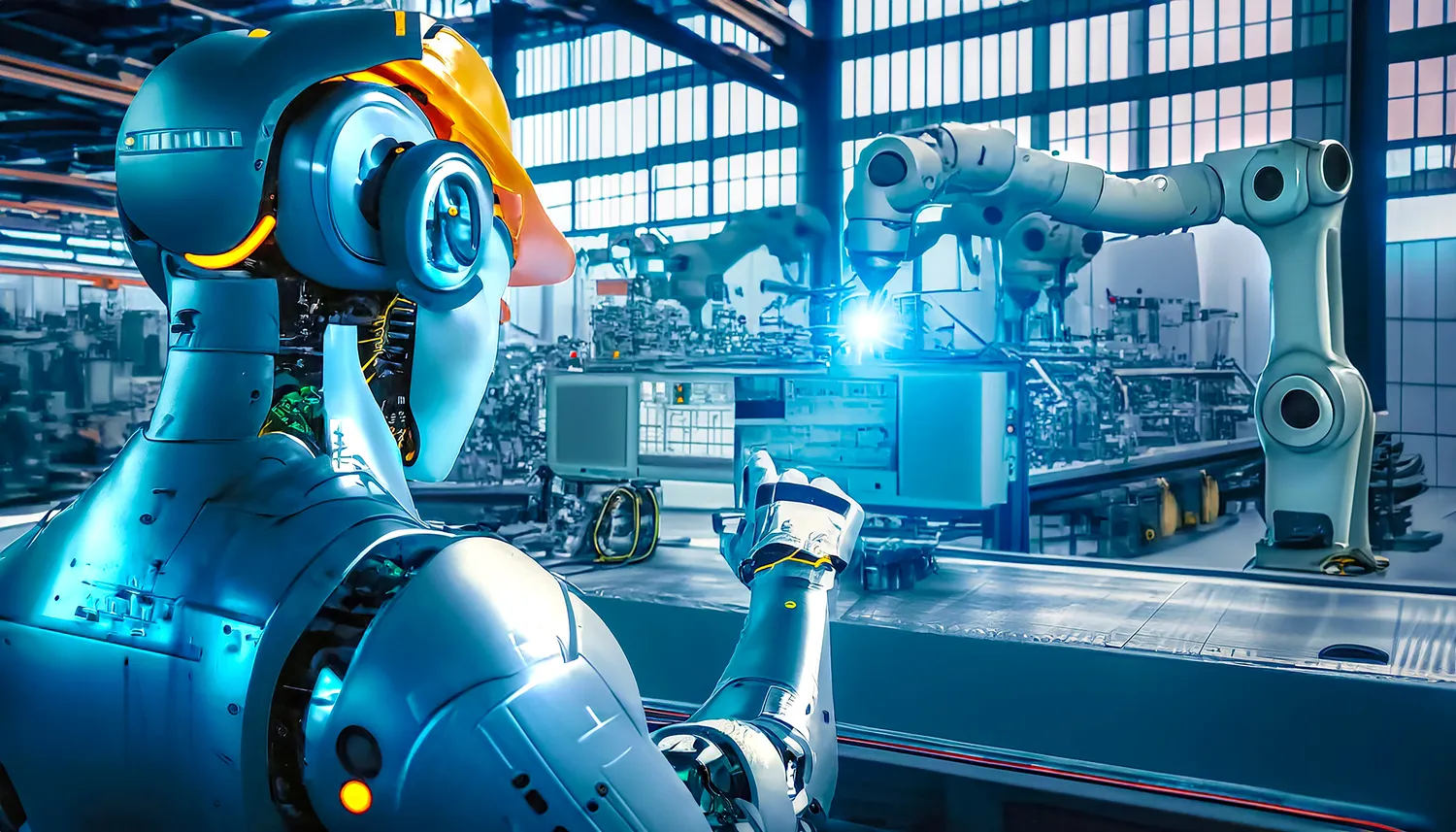

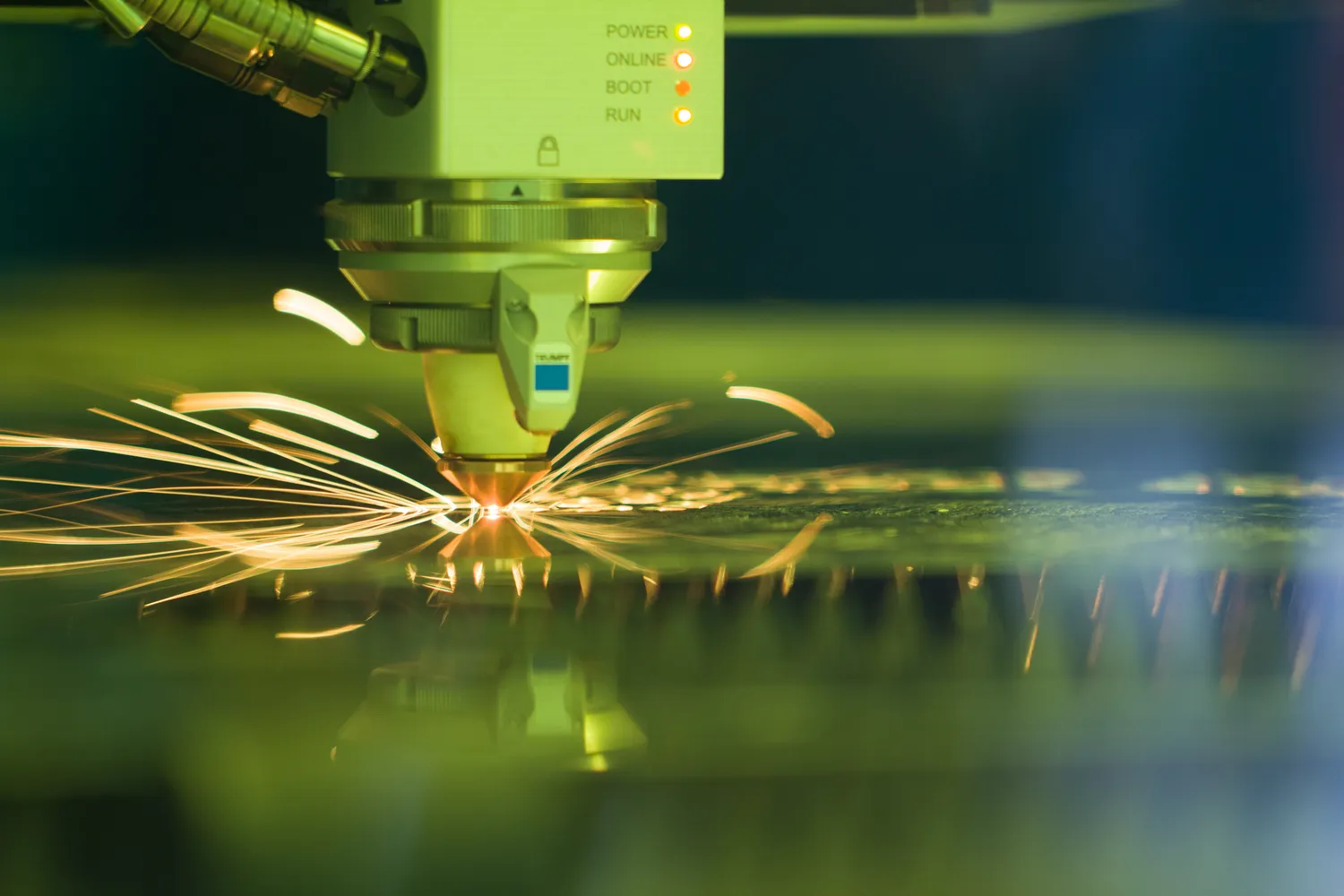

W dzisiejszych czasach projektowanie maszyn na zamówienie korzysta z wielu nowoczesnych technologii, które znacznie ułatwiają cały proces. Jedną z najważniejszych technologii jest modelowanie 3D, które pozwala na wizualizację projektu jeszcze przed jego realizacją. Programy CAD umożliwiają tworzenie szczegółowych modeli, które można łatwo modyfikować w odpowiedzi na zmieniające się wymagania klienta. Dodatkowo symulacje komputerowe pozwalają na testowanie różnych scenariuszy działania maszyny bez konieczności budowania fizycznych prototypów. Wykorzystanie druku 3D w produkcji prototypów staje się coraz bardziej popularne, ponieważ pozwala na szybkie i tanie wytwarzanie skomplikowanych elementów. Również automatyzacja procesów produkcyjnych przy użyciu robotów oraz systemów CNC znacząco zwiększa precyzję i efektywność produkcji.

Jakie są korzyści płynące z projektowania maszyn na zamówienie

Projektowanie maszyn na zamówienie

Projektowanie maszyn na zamówienie niesie ze sobą szereg korzyści zarówno dla producentów, jak i dla klientów. Przede wszystkim umożliwia dostosowanie produktu do specyficznych potrzeb użytkownika, co często przekłada się na wyższą efektywność pracy oraz oszczędności w dłuższym okresie użytkowania. Klienci mogą mieć pewność, że maszyna będzie idealnie dopasowana do ich procesów produkcyjnych oraz warunków pracy. Dodatkowo indywidualne podejście do każdego projektu pozwala na innowacyjne rozwiązania, które mogą wyróżnić firmę na tle konkurencji. Z perspektywy producenta możliwość oferowania maszyn na zamówienie może przyciągnąć nowych klientów oraz zwiększyć lojalność obecnych. Współpraca z klientem na każdym etapie procesu projektowego buduje zaufanie i pozwala na lepsze zrozumienie rynku oraz jego potrzeb.

Jakie wyzwania napotykają inżynierowie podczas projektowania maszyn na zamówienie

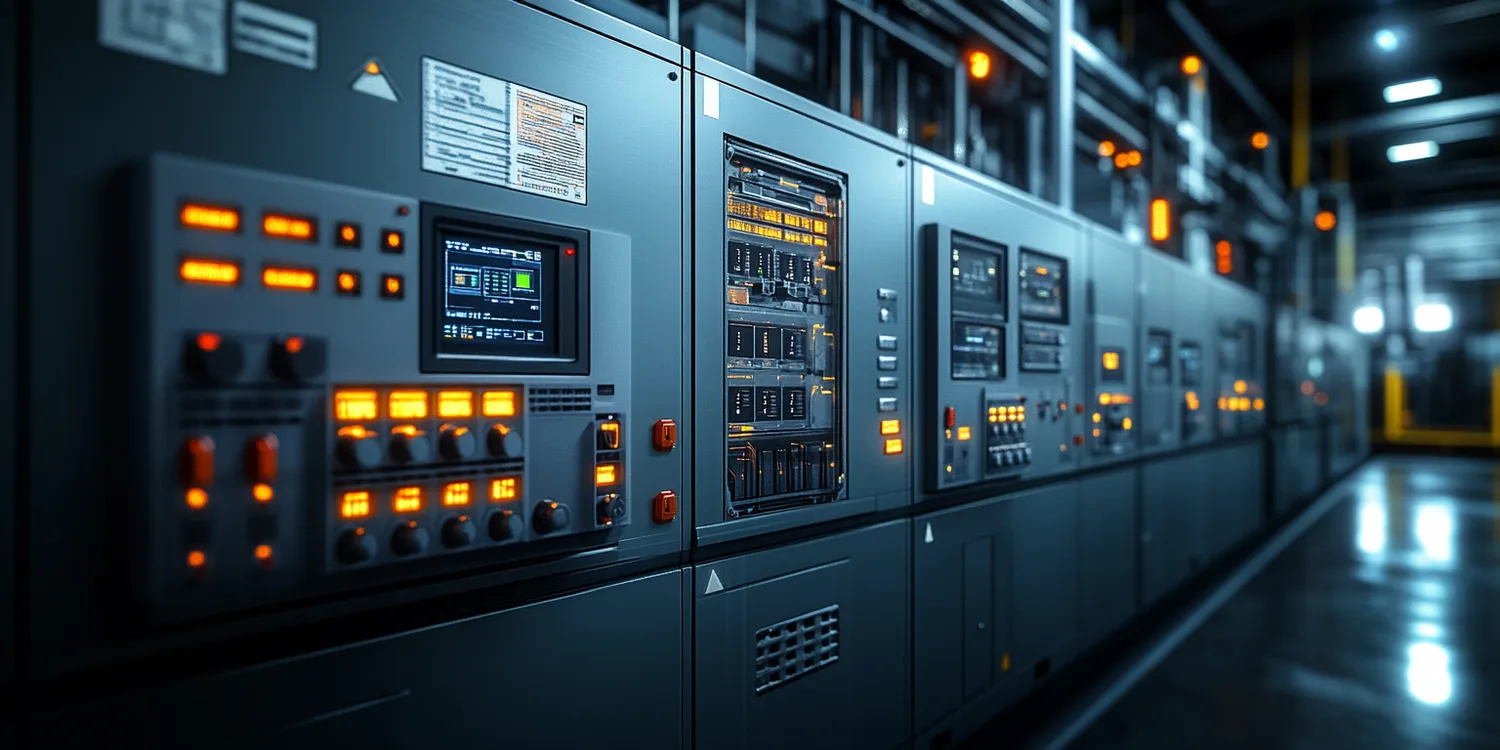

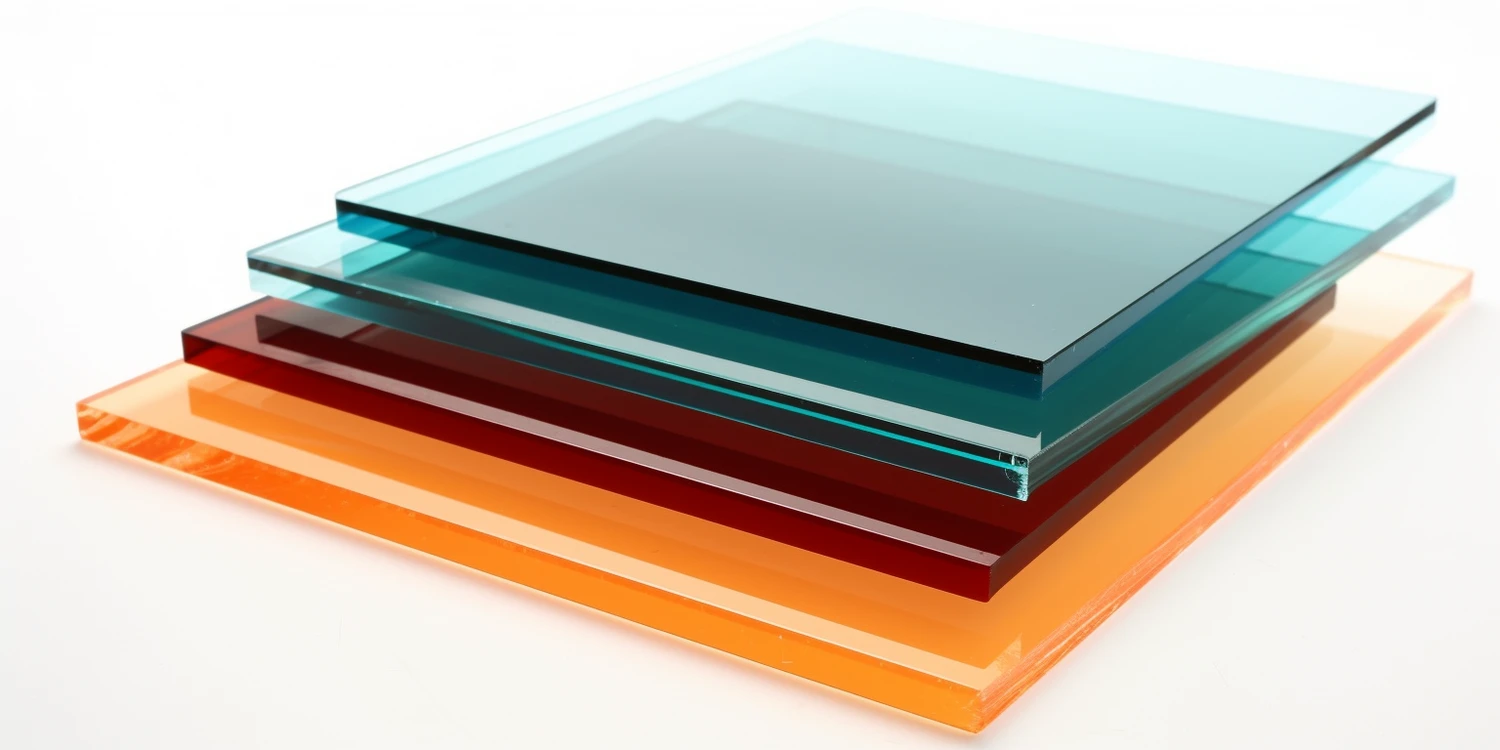

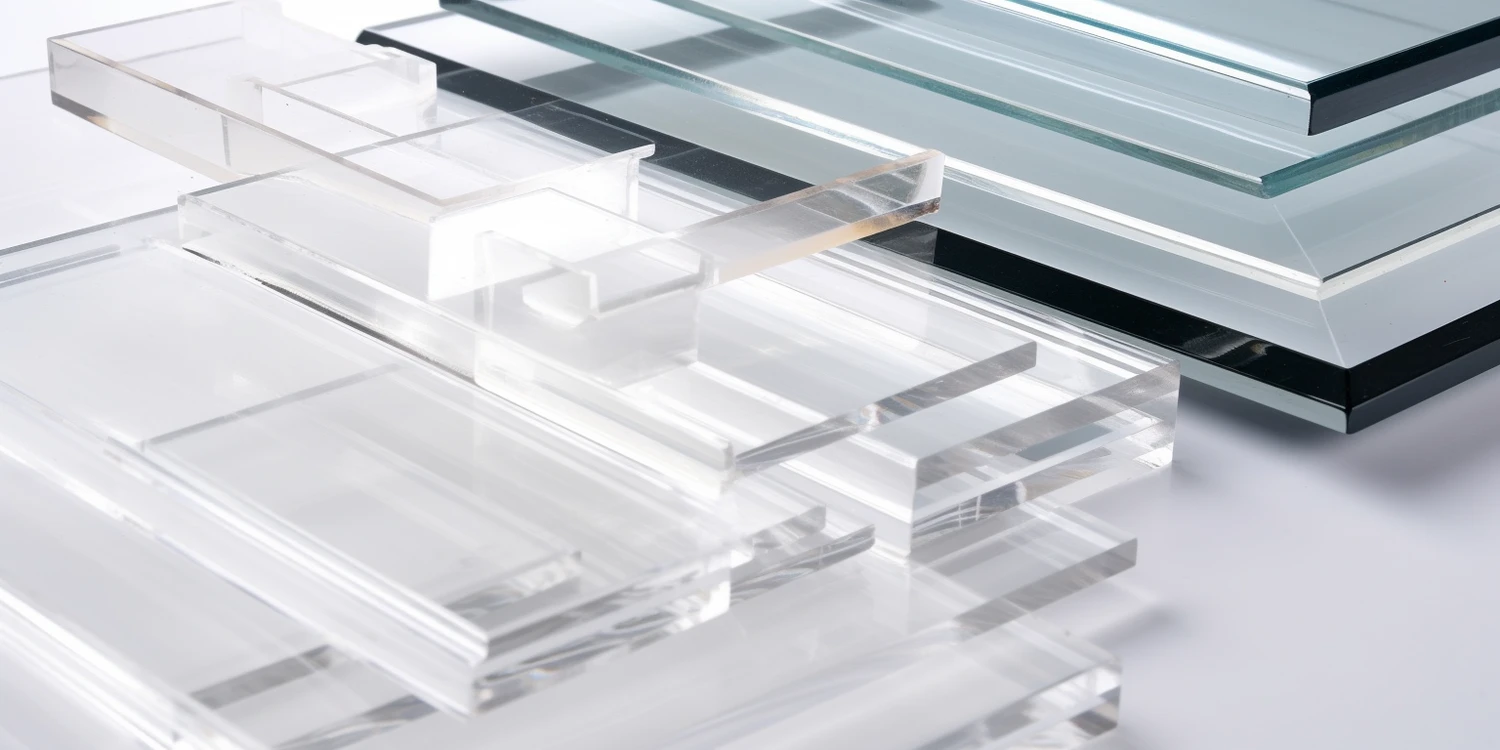

Projektowanie maszyn na zamówienie wiąże się z wieloma wyzwaniami, które inżynierowie muszą pokonywać w trakcie realizacji projektów. Jednym z głównych problemów jest zarządzanie oczekiwaniami klientów, którzy mogą mieć bardzo różnorodne wymagania dotyczące funkcjonalności czy terminów realizacji. Często zdarza się również, że w trakcie prac nad projektem pojawiają się nowe pomysły lub zmiany ze strony klienta, co może wpłynąć na harmonogram i koszty realizacji. Kolejnym wyzwaniem jest dobór odpowiednich materiałów oraz technologii produkcji, które będą najlepiej odpowiadały specyfice danego projektu. Inżynierowie muszą także zadbać o zgodność z normami bezpieczeństwa oraz regulacjami prawnymi, co może być czasochłonne i wymagać dodatkowych konsultacji z ekspertami.

Jakie umiejętności są niezbędne w projektowaniu maszyn na zamówienie

Aby skutecznie projektować maszyny na zamówienie, inżynierowie muszą posiadać szereg kluczowych umiejętności oraz wiedzy technicznej. Przede wszystkim niezbędna jest solidna znajomość zasad mechaniki, elektrotechniki oraz automatyki. Umiejętność posługiwania się oprogramowaniem CAD i CAM jest również niezwykle istotna, ponieważ pozwala na tworzenie precyzyjnych modeli oraz dokumentacji technicznej. Dodatkowo, inżynierowie powinni być dobrze zaznajomieni z procesami produkcyjnymi oraz materiałami stosowanymi w budowie maszyn, co umożliwia im podejmowanie świadomych decyzji dotyczących konstrukcji. Ważne są także umiejętności analityczne, które pozwalają na rozwiązywanie problemów oraz optymalizację projektów. Komunikacja interpersonalna odgrywa kluczową rolę w pracy zespołowej, ponieważ projektowanie maszyn często wymaga współpracy z innymi specjalistami, takimi jak programiści czy technicy.

Jakie są różnice między projektowaniem maszyn standardowych a na zamówienie

Projektowanie maszyn standardowych i na zamówienie różni się pod wieloma względami, co wpływa na podejście do każdego z tych procesów. Maszyny standardowe są zazwyczaj produkowane masowo i mają określone specyfikacje, które są dostosowane do szerokiego zakresu zastosowań. W przypadku takich maszyn proces projektowania jest bardziej ustandaryzowany, co pozwala na szybsze wprowadzenie produktu na rynek oraz obniżenie kosztów produkcji. Natomiast projektowanie maszyn na zamówienie koncentruje się na indywidualnych potrzebach klienta, co oznacza większą elastyczność w zakresie funkcjonalności i designu. W tym przypadku każdy projekt wymaga szczegółowej analizy oraz dostosowania do specyficznych warunków pracy. Różnice te wpływają także na czas realizacji – maszyny standardowe mogą być dostępne niemal od ręki, podczas gdy maszyny na zamówienie wymagają znacznie więcej czasu na zaprojektowanie i wdrożenie.

Jakie są najczęstsze zastosowania maszyn projektowanych na zamówienie

Maszyny projektowane na zamówienie znajdują zastosowanie w wielu branżach i dziedzinach przemysłu, co sprawia, że ich różnorodność jest ogromna. Jednym z najpopularniejszych obszarów jest przemysł produkcyjny, gdzie maszyny te są wykorzystywane do automatyzacji procesów wytwórczych. Mogą to być linie montażowe, urządzenia pakujące czy maszyny do obróbki materiałów. W sektorze spożywczym maszyny na zamówienie służą do przetwarzania żywności, pakowania produktów oraz kontroli jakości. Również w branży medycznej istnieje zapotrzebowanie na specjalistyczne urządzenia diagnostyczne czy chirurgiczne, które muszą spełniać rygorystyczne normy bezpieczeństwa i jakości. Inne zastosowania obejmują przemysł motoryzacyjny, gdzie maszyny są wykorzystywane do produkcji części samochodowych oraz montażu pojazdów.

Jakie trendy kształtują przyszłość projektowania maszyn na zamówienie

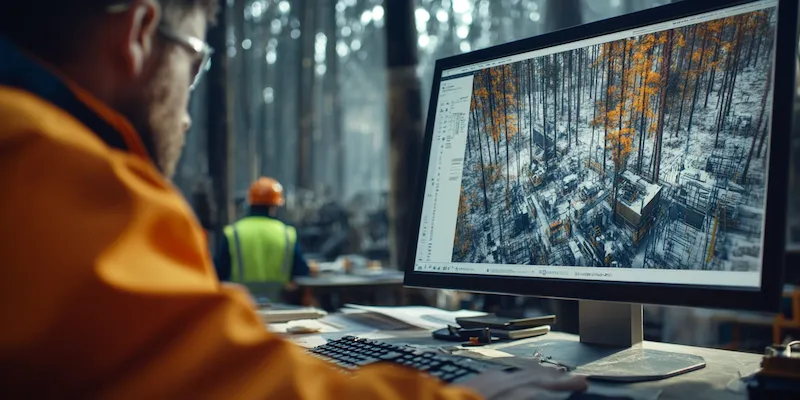

Przyszłość projektowania maszyn na zamówienie będzie kształtowana przez szereg innowacyjnych trendów technologicznych oraz zmieniające się potrzeby rynku. Jednym z najważniejszych trendów jest rosnąca automatyzacja procesów produkcyjnych, która wymusza rozwój bardziej zaawansowanych i elastycznych rozwiązań technologicznych. Sztuczna inteligencja oraz uczenie maszynowe stają się coraz bardziej powszechne w analizie danych oraz optymalizacji procesów projektowych, co pozwala inżynierom lepiej dostosować maszyny do specyficznych potrzeb klientów. Również Internet rzeczy (IoT) ma ogromny wpływ na sposób monitorowania i zarządzania maszynami w czasie rzeczywistym, co zwiększa ich efektywność i niezawodność. Ekologiczne podejście do projektowania staje się coraz ważniejsze – inżynierowie muszą brać pod uwagę aspekty związane z ochroną środowiska oraz efektywnością energetyczną swoich rozwiązań.

Jakie narzędzia wspierają proces projektowania maszyn na zamówienie

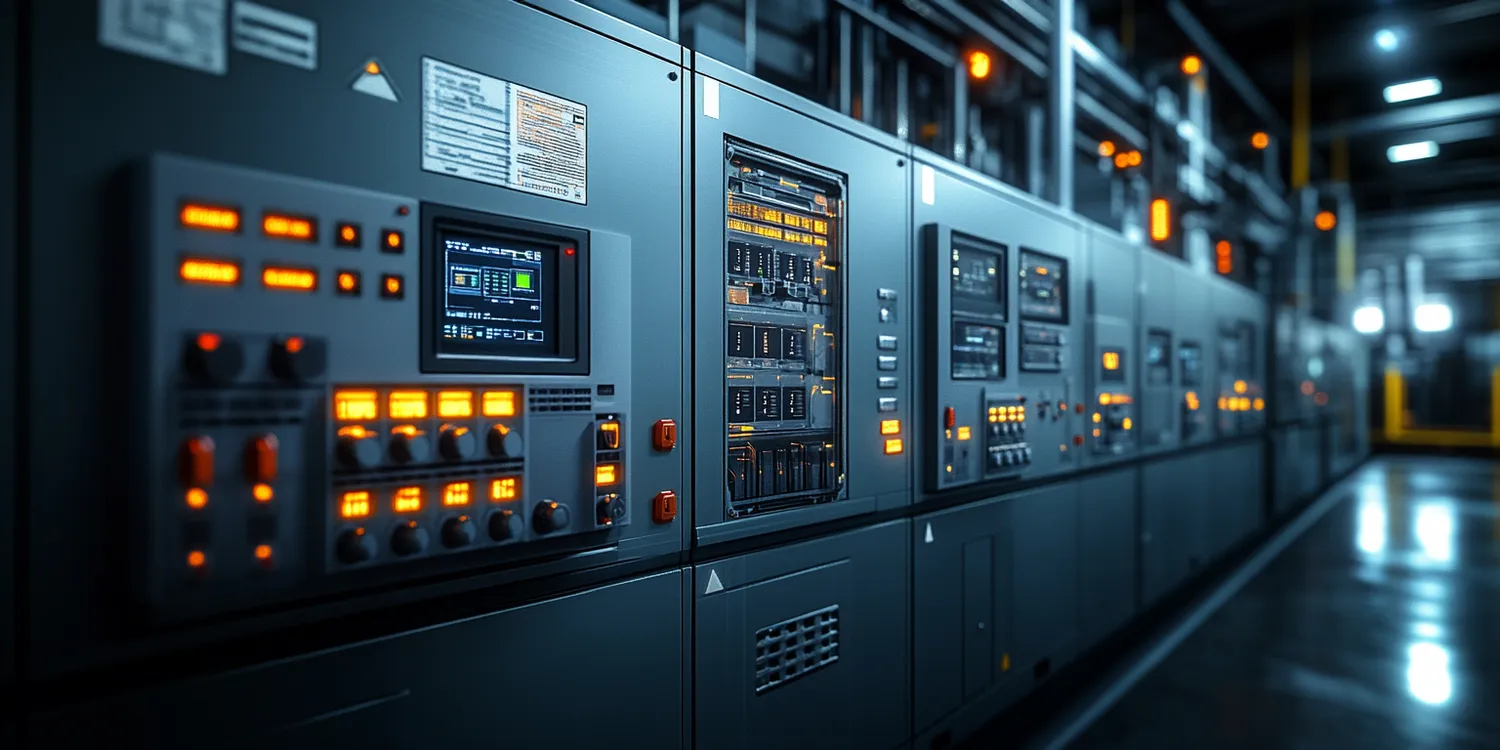

Współczesne narzędzia wspierające proces projektowania maszyn na zamówienie odgrywają kluczową rolę w zwiększeniu efektywności i precyzji całego procesu. Oprogramowanie CAD (Computer-Aided Design) umożliwia tworzenie szczegółowych modeli 3D oraz dokumentacji technicznej, co znacznie ułatwia wizualizację projektu i jego modyfikacje. Programy CAM (Computer-Aided Manufacturing) wspierają proces produkcji poprzez generowanie instrukcji dla maszyn CNC (Computer Numerical Control), co pozwala na automatyzację obróbki materiałów. Symulacje komputerowe stanowią kolejny ważny element – dzięki nim inżynierowie mogą testować różne scenariusze działania maszyny jeszcze przed jej wyprodukowaniem. Narzędzia do zarządzania projektem pomagają koordynować pracę zespołów oraz monitorować postępy prac nad projektem. Dodatkowo systemy ERP (Enterprise Resource Planning) umożliwiają integrację różnych procesów biznesowych związanych z produkcją maszyn, co zwiększa efektywność zarządzania zasobami firmy.

Jakie znaczenie ma współpraca z klientem w projektowaniu maszyn

Współpraca z klientem jest kluczowym elementem procesu projektowania maszyn na zamówienie i ma ogromny wpływ na końcowy efekt projektu. Zrozumienie oczekiwań klienta oraz jego specyficznych potrzeb pozwala inżynierom dostosować rozwiązania do realiów rynkowych oraz wymagań technologicznych. Regularna komunikacja z klientem umożliwia bieżące informowanie go o postępach prac oraz ewentualnych zmianach w projekcie, co buduje zaufanie i pozytywne relacje biznesowe. Klient powinien być zaangażowany w proces decyzyjny już od etapu koncepcji aż po finalizację projektu – jego opinie mogą okazać się nieocenione przy wyborze odpowiednich materiałów czy technologii produkcji. Współpraca ta pozwala także uniknąć potencjalnych problemów związanych z niedopasowaniem gotowego produktu do oczekiwań użytkownika końcowego.