Projektowanie maszyn montażowych to złożony proces, który wymaga uwzględnienia wielu kluczowych aspektów. Przede wszystkim istotne jest zrozumienie specyfiki produkcji, dla której maszyna ma być zaprojektowana. W zależności od rodzaju produktów, które będą montowane, różne będą wymagania dotyczące precyzji, szybkości oraz elastyczności maszyny. Kolejnym ważnym elementem jest analiza ergonomii stanowiska pracy, co ma na celu zapewnienie komfortu operatorów oraz minimalizację ryzyka wystąpienia urazów. Warto również zwrócić uwagę na aspekty związane z bezpieczeństwem, zarówno pracowników, jak i samego procesu produkcyjnego. Oprócz tego, projektanci muszą brać pod uwagę koszty produkcji oraz eksploatacji maszyny, co często wpływa na wybór materiałów i technologii. Współczesne technologie, takie jak automatyka czy robotyzacja, również odgrywają kluczową rolę w projektowaniu maszyn montażowych, umożliwiając zwiększenie wydajności i redukcję błędów ludzkich.

Jakie technologie są wykorzystywane w projektowaniu maszyn montażowych

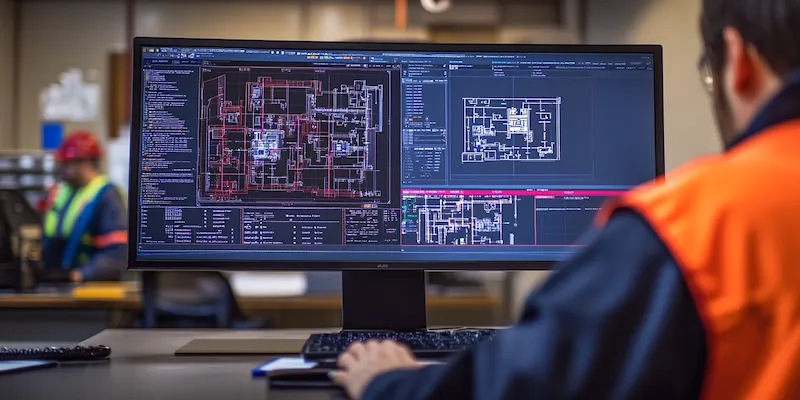

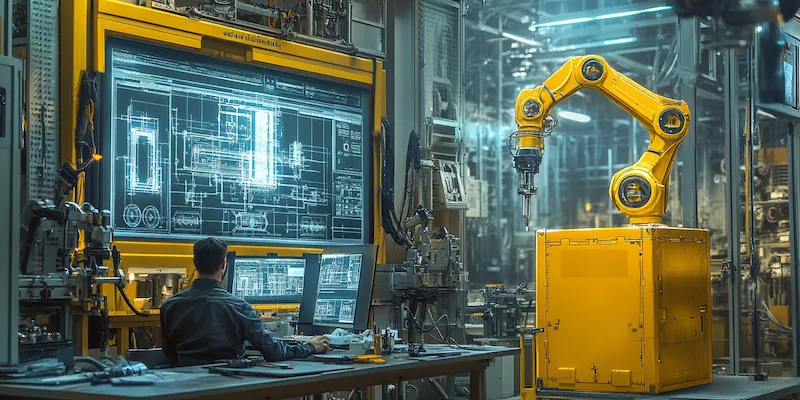

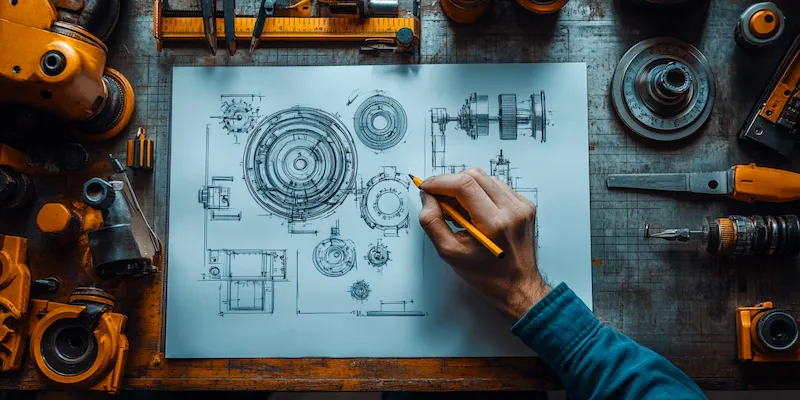

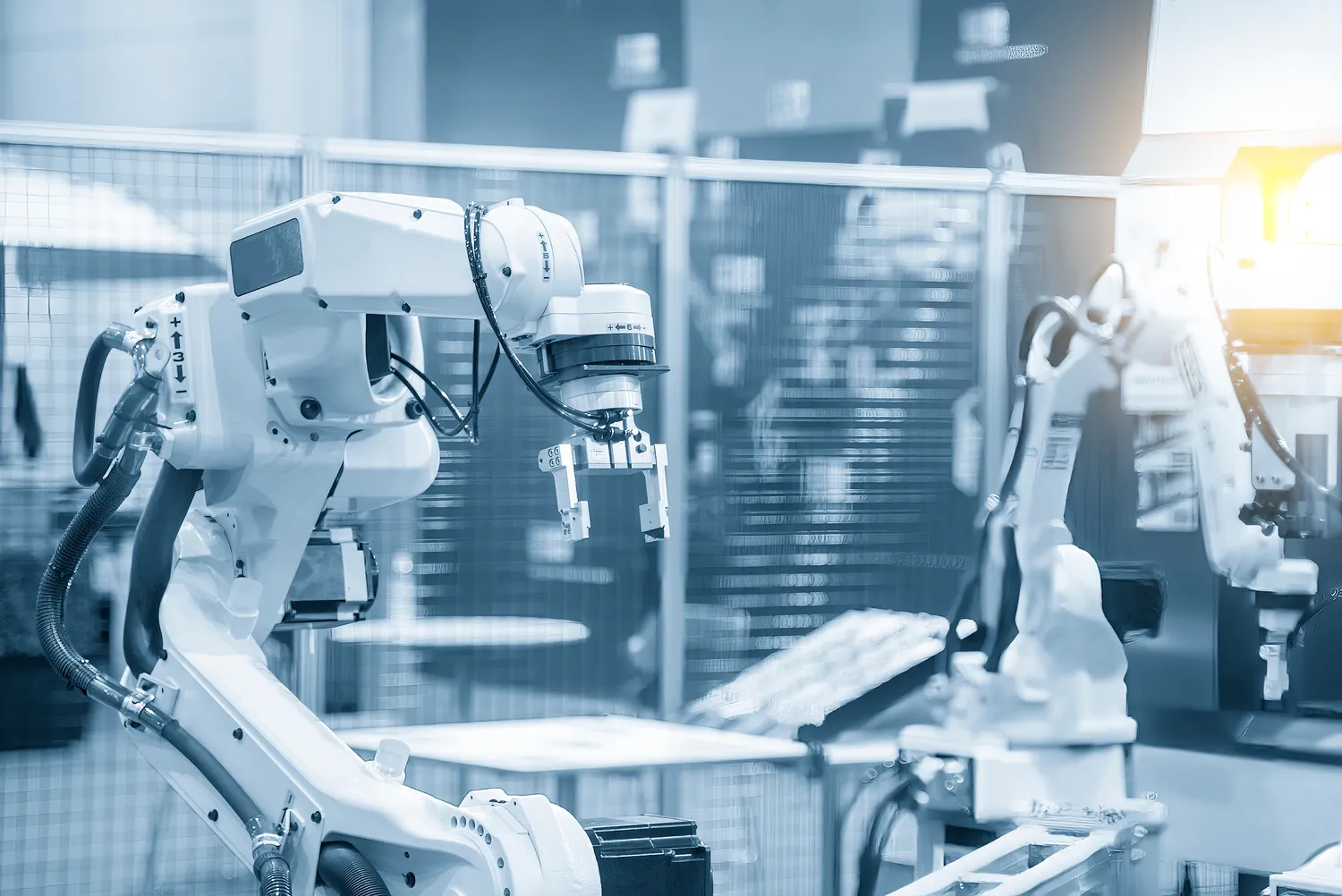

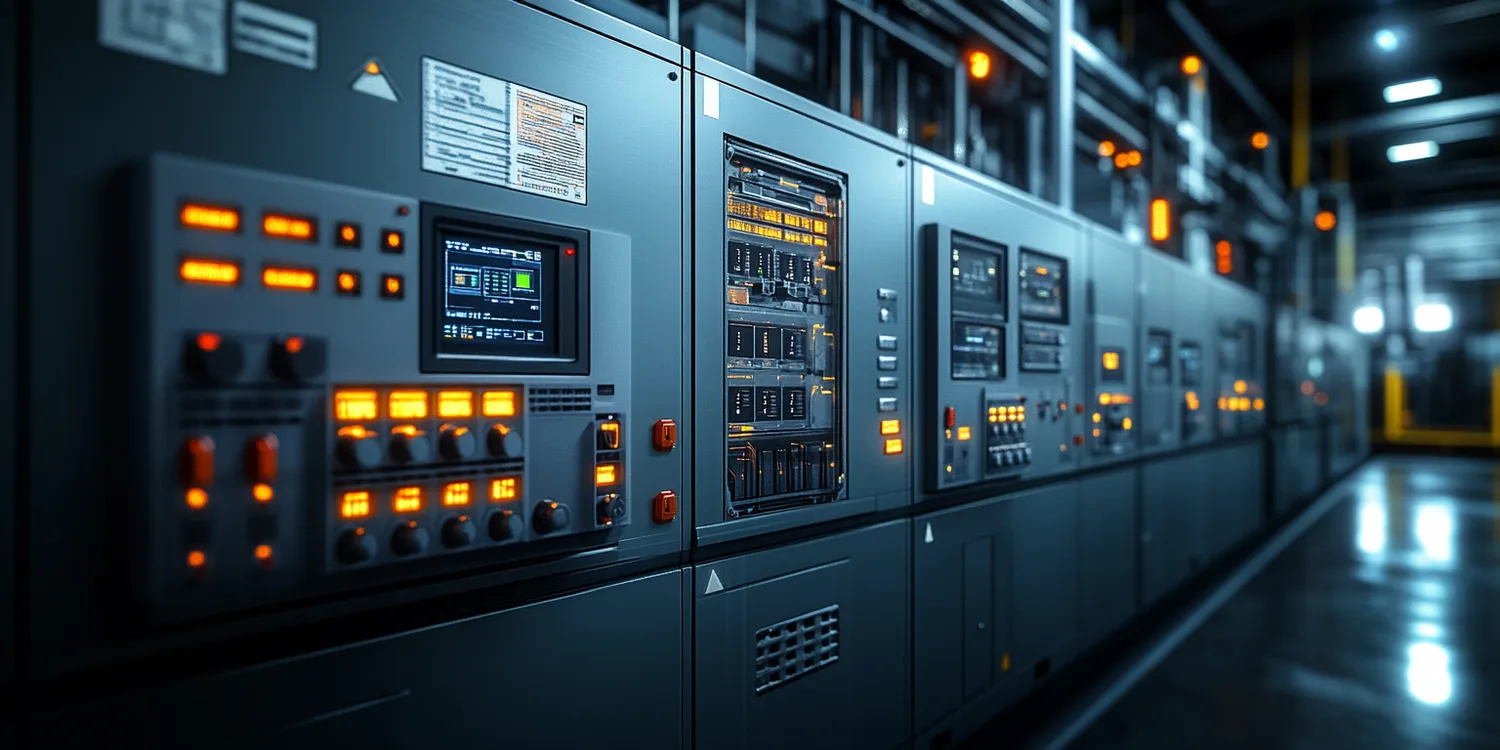

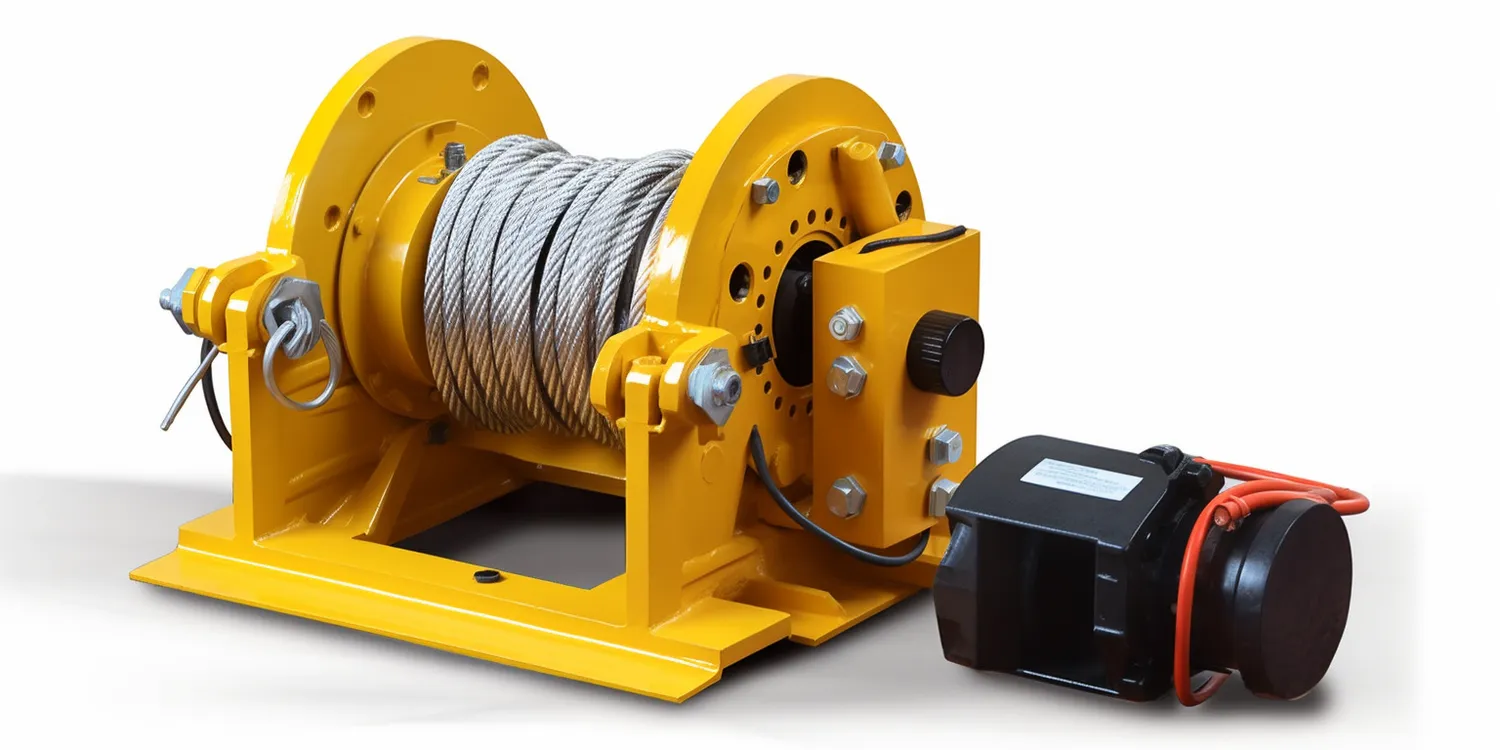

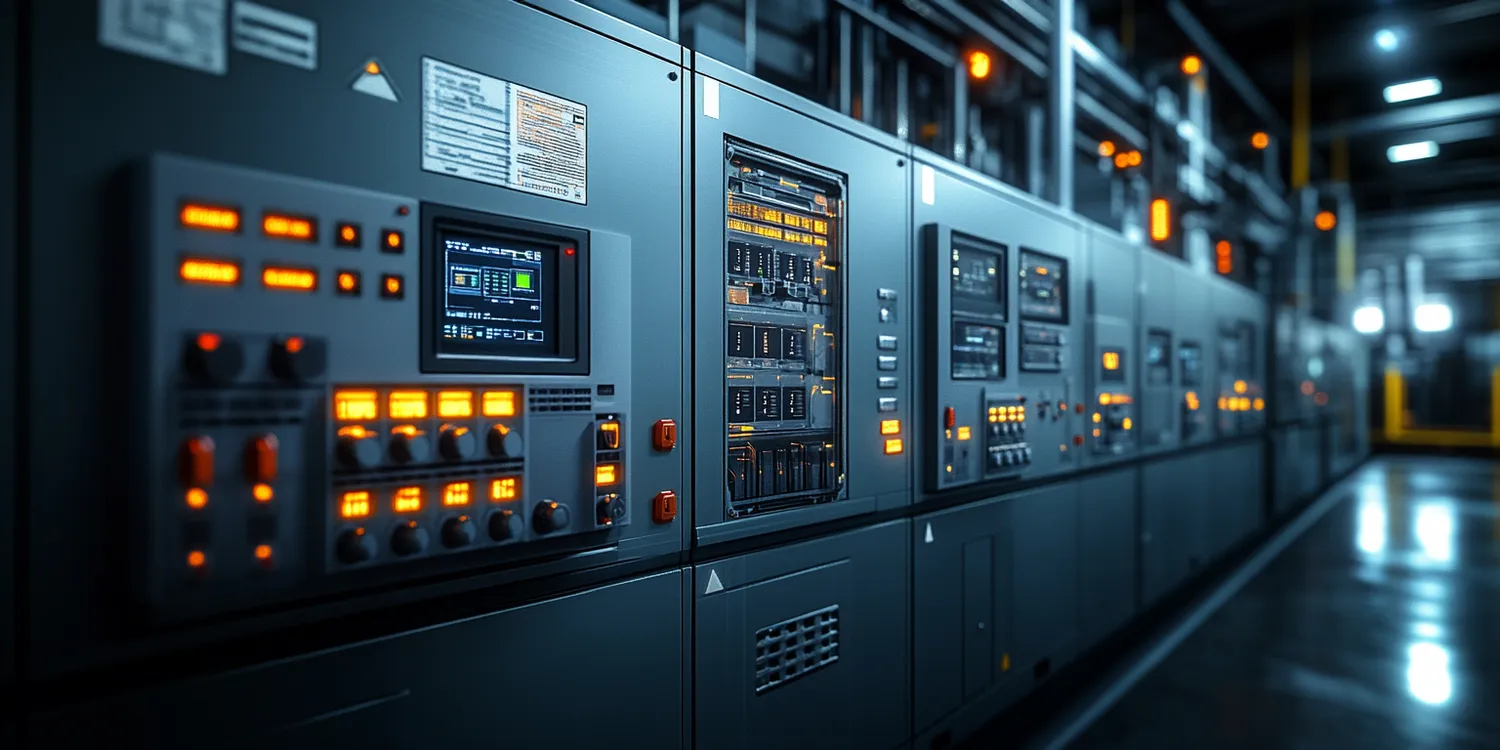

W projektowaniu maszyn montażowych wykorzystywane są różnorodne technologie, które mają na celu zwiększenie efektywności i precyzji procesów produkcyjnych. Jedną z najważniejszych technologii jest automatyka przemysłowa, która pozwala na zautomatyzowanie wielu czynności montażowych. Dzięki zastosowaniu czujników, aktuatorów oraz systemów sterowania możliwe jest osiągnięcie wysokiego poziomu powtarzalności i jakości produkcji. Również roboty przemysłowe znalazły swoje miejsce w procesach montażowych, gdzie ich zdolność do wykonywania skomplikowanych zadań przyspiesza cały proces. W ostatnich latach coraz większą popularnością cieszy się także technologia druku 3D, która umożliwia szybkie prototypowanie komponentów maszyn oraz ich dostosowywanie do indywidualnych potrzeb klienta. Dodatkowo wykorzystanie systemów CAD (Computer-Aided Design) pozwala na precyzyjne modelowanie i symulację działania maszyny przed jej fizycznym wytworzeniem. Takie podejście znacząco redukuje ryzyko błędów oraz kosztów związanych z modyfikacjami w późniejszych etapach produkcji.

Jakie są wyzwania w projektowaniu maszyn montażowych

Projektowanie maszyn montażowych

Projektowanie maszyn montażowych wiąże się z wieloma wyzwaniami, które mogą wpłynąć na końcowy efekt pracy inżynierów i projektantów. Jednym z głównych wyzwań jest dostosowanie maszyny do zmieniających się potrzeb rynku oraz specyfikacji klientów. W obliczu rosnącej konkurencji firmy muszą być elastyczne i gotowe do szybkiej adaptacji swoich produktów do nowych trendów i technologii. Kolejnym istotnym wyzwaniem jest integracja różnych systemów i technologii w jedną spójną całość. Często maszyny montażowe muszą współpracować z innymi urządzeniami w linii produkcyjnej, co wymaga starannego planowania i synchronizacji działań. Ponadto inżynierowie muszą zmierzyć się z ograniczeniami budżetowymi oraz czasowymi, co może prowadzić do kompromisów w zakresie jakości lub funkcjonalności maszyny. Wreszcie, konieczność spełnienia norm bezpieczeństwa oraz regulacji prawnych stanowi dodatkowy element skomplikowany w procesie projektowania.

Jakie są przyszłe kierunki rozwoju w projektowaniu maszyn montażowych

Przyszłość projektowania maszyn montażowych zapowiada się bardzo interesująco dzięki dynamicznemu rozwojowi technologii oraz zmieniającym się potrzebom rynku. Jednym z kluczowych kierunków rozwoju jest dalsza automatyzacja procesów produkcyjnych, co pozwoli na zwiększenie wydajności oraz redukcję kosztów operacyjnych. Wprowadzenie sztucznej inteligencji do systemów sterujących maszyn może przyczynić się do jeszcze lepszego dostosowania produkcji do zmieniających się warunków rynkowych oraz optymalizacji procesów. Kolejnym ważnym trendem jest rozwój technologii Internetu Rzeczy (IoT), która umożliwia zbieranie danych w czasie rzeczywistym z różnych urządzeń i ich analizę w celu poprawy efektywności produkcji. Również rozwój materiałów kompozytowych oraz nanotechnologii stwarza nowe możliwości w zakresie konstrukcji maszyn o lepszych właściwościach mechanicznych i mniejszej wadze. Warto również zwrócić uwagę na rosnącą świadomość ekologiczną, która wpływa na projektowanie bardziej energooszczędnych i ekologicznych rozwiązań w przemyśle.

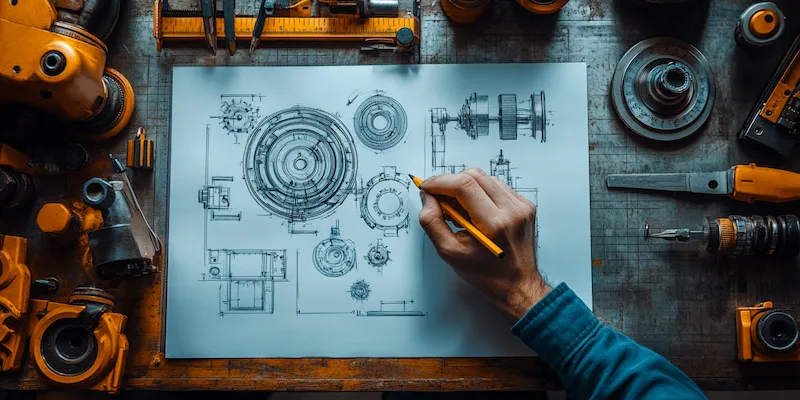

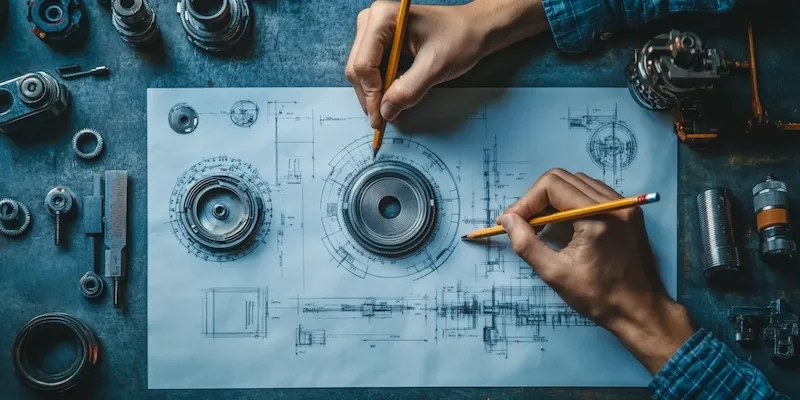

Jakie są kluczowe etapy w procesie projektowania maszyn montażowych

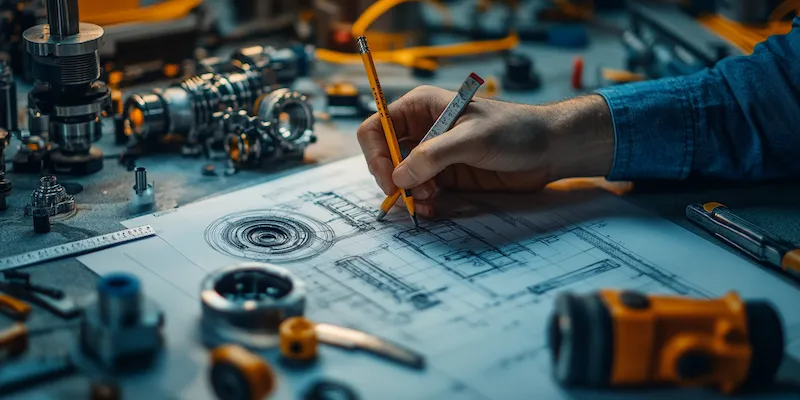

Proces projektowania maszyn montażowych składa się z kilku kluczowych etapów, które są niezbędne do stworzenia funkcjonalnego i efektywnego urządzenia. Pierwszym krokiem jest analiza wymagań klienta oraz specyfikacji produkcji, co pozwala na określenie podstawowych funkcji maszyny oraz jej parametrów technicznych. Następnie przeprowadza się fazę koncepcyjną, w której inżynierowie opracowują wstępne szkice i modele, uwzględniając różne rozwiązania technologiczne. W tym etapie istotne jest również zbadanie dostępnych materiałów oraz technologii produkcji, co może wpłynąć na dalsze decyzje projektowe. Kolejnym krokiem jest szczegółowe projektowanie, które obejmuje tworzenie dokładnych rysunków technicznych oraz modeli 3D. W tym etapie wykorzystywane są zaawansowane narzędzia CAD, które umożliwiają symulację działania maszyny oraz identyfikację potencjalnych problemów przed rozpoczęciem produkcji. Po zakończeniu fazy projektowej następuje prototypowanie, gdzie tworzony jest model maszyny w skali rzeczywistej. Prototyp jest testowany pod kątem wydajności, bezpieczeństwa oraz zgodności z wymaganiami klienta.

Jakie umiejętności są niezbędne dla inżynierów projektujących maszyny montażowe

Inżynierowie zajmujący się projektowaniem maszyn montażowych muszą posiadać szereg umiejętności technicznych oraz interpersonalnych, aby skutecznie realizować swoje zadania. Przede wszystkim niezbędna jest znajomość zasad mechaniki, automatyki oraz elektroniki, co pozwala na zrozumienie działania różnych komponentów maszyn. Umiejętność posługiwania się oprogramowaniem CAD jest również kluczowa, ponieważ umożliwia tworzenie precyzyjnych modeli i rysunków technicznych. Dodatkowo inżynierowie powinni być zaznajomieni z nowoczesnymi technologiami, takimi jak robotyzacja czy sztuczna inteligencja, które coraz częściej znajdują zastosowanie w projektowaniu maszyn. Ważną umiejętnością jest także zdolność do analizy danych oraz rozwiązywania problemów, co pozwala na identyfikację i eliminację potencjalnych błędów w procesie projektowania. Komunikacja i współpraca w zespole to kolejne istotne aspekty pracy inżyniera, ponieważ projektowanie maszyn często wymaga współdziałania z innymi specjalistami, takimi jak technolodzy czy specjaliści ds. jakości.

Jakie są najczęstsze błędy popełniane podczas projektowania maszyn montażowych

Podczas projektowania maszyn montażowych inżynierowie mogą napotkać wiele pułapek i popełnić błędy, które mogą negatywnie wpłynąć na efektywność i funkcjonalność urządzenia. Jednym z najczęstszych błędów jest niedostateczna analiza wymagań klienta oraz specyfikacji produkcji, co prowadzi do stworzenia maszyny, która nie spełnia oczekiwań użytkowników. Kolejnym problemem może być brak uwzględnienia ergonomii stanowiska pracy, co może skutkować niewygodą operatorów i zwiększonym ryzykiem urazów. Inżynierowie często pomijają także testowanie prototypu w rzeczywistych warunkach produkcyjnych, co może prowadzić do odkrycia poważnych usterek dopiero po wdrożeniu maszyny do produkcji. Niewłaściwy dobór materiałów lub technologii produkcji to kolejny błąd, który może wpłynąć na trwałość i niezawodność maszyny. Ponadto brak współpracy między członkami zespołu projektowego może prowadzić do nieporozumień i błędów w dokumentacji technicznej. Wreszcie ignorowanie norm bezpieczeństwa oraz regulacji prawnych może skutkować poważnymi konsekwencjami prawnymi oraz zagrożeniem dla zdrowia pracowników.

Jakie są korzyści z zastosowania nowoczesnych rozwiązań w projektowaniu maszyn montażowych

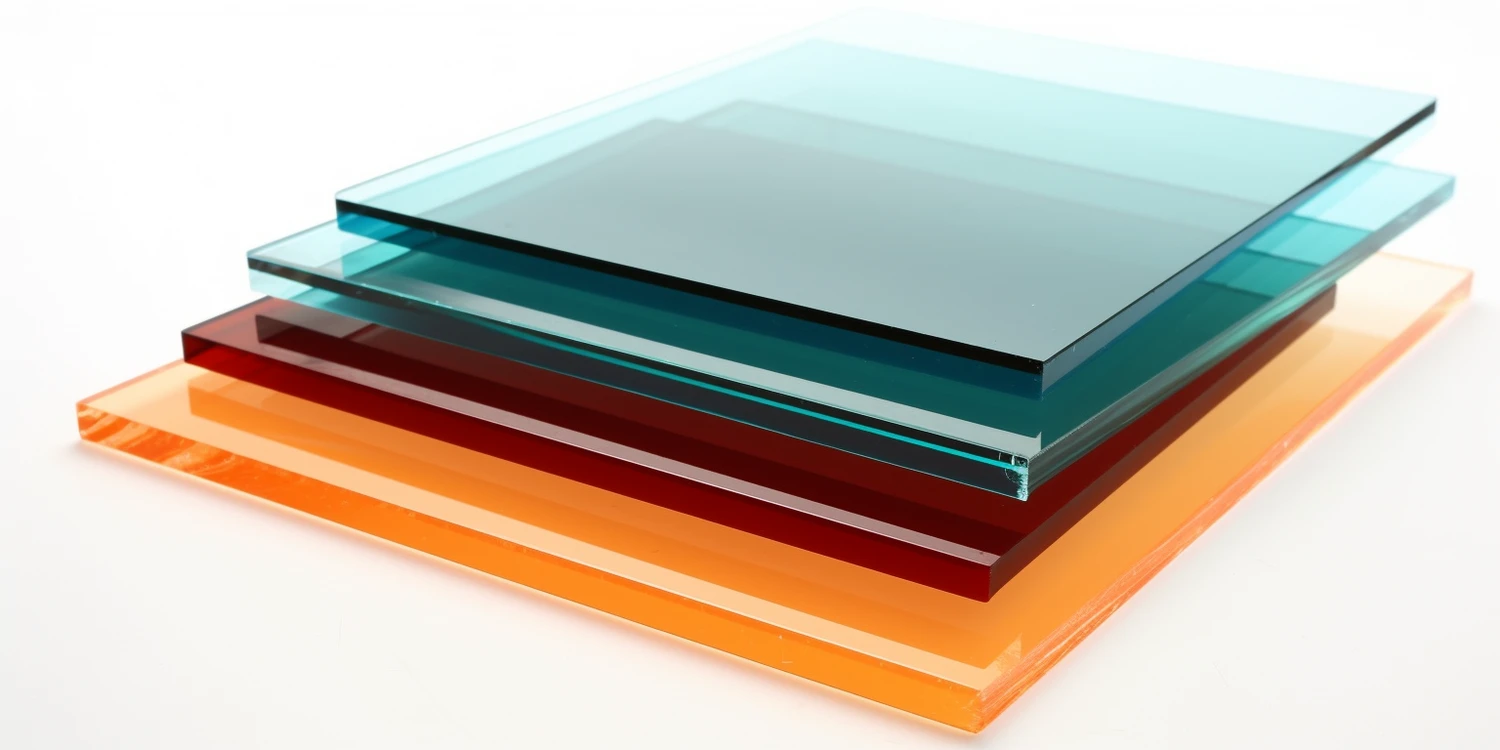

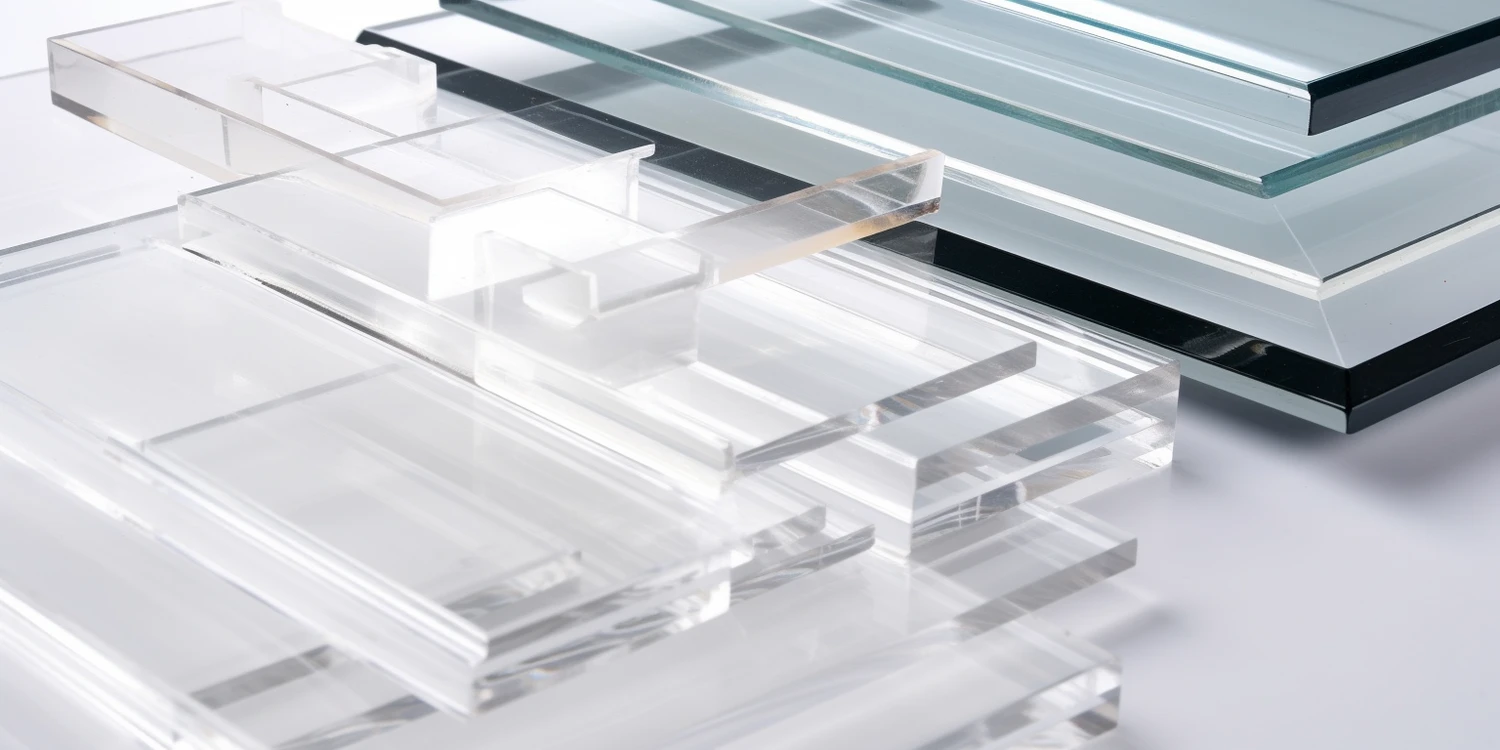

Zastosowanie nowoczesnych rozwiązań w projektowaniu maszyn montażowych przynosi wiele korzyści zarówno dla producentów, jak i dla samych użytkowników tych urządzeń. Przede wszystkim nowoczesne technologie pozwalają na zwiększenie wydajności procesów produkcyjnych poprzez automatyzację wielu czynności montażowych. Dzięki temu możliwe jest osiągnięcie wyższej jakości produktów przy jednoczesnym obniżeniu kosztów operacyjnych. Dodatkowo nowoczesne systemy sterowania oparte na sztucznej inteligencji umożliwiają optymalizację procesów w czasie rzeczywistym, co przekłada się na lepsze wykorzystanie zasobów i minimalizację strat materiałowych. Zastosowanie technologii IoT pozwala na zbieranie danych dotyczących działania maszyn oraz ich analizy, co umożliwia szybką reakcję na ewentualne problemy oraz przewidywanie awarii. Nowoczesne materiały kompozytowe stosowane w konstrukcji maszyn przyczyniają się do zmniejszenia ich wagi oraz zwiększenia trwałości, co ma znaczenie dla efektywności transportu i eksploatacji urządzeń.

Jakie są przykłady zastosowań maszyn montażowych w różnych branżach

Maszyny montażowe znajdują zastosowanie w wielu branżach przemysłowych, a ich różnorodność odzwierciedla potrzeby rynku oraz specyfikę produkcji. W branży motoryzacyjnej maszyny te są wykorzystywane do składania różnych komponentów pojazdów, takich jak silniki czy nadwozia. Dzięki automatyzacji procesów montażowych możliwe jest osiągnięcie wysokiej precyzji oraz wydajności produkcji samochodów. W sektorze elektroniki maszyny montażowe służą do łączenia podzespołów elektronicznych na płytkach PCB, co wymaga dużej dokładności i szybkości działania ze względu na malejące rozmiary komponentów. W przemyśle spożywczym maszyny te są wykorzystywane do pakowania produktów oraz ich etykietowania, co przyspiesza cały proces dystrybucji towarów. Również branża farmaceutyczna korzysta z maszyn montażowych do produkcji leków i suplementów diety, gdzie precyzja i bezpieczeństwo mają kluczowe znaczenie. W ostatnich latach rośnie również zainteresowanie zastosowaniem maszyn montażowych w przemyśle meblarskim, gdzie automatyzacja procesów pozwala na szybsze i bardziej efektywne składanie mebli o różnych kształtach i rozmiarach.

Jakie są trendy w zakresie zrównoważonego rozwoju w projektowaniu maszyn montażowych

W ostatnich latach coraz większą uwagę zwraca się na zrównoważony rozwój w kontekście projektowania maszyn montażowych. Firmy starają się wdrażać rozwiązania ekologiczne zarówno w procesie produkcji urządzeń, jak i ich eksploatacji. Jednym z głównych trendów jest dążenie do minimalizacji zużycia energii przez maszyny poprzez zastosowanie energooszczędnych komponentów oraz systemów sterujących opartych na sztucznej inteligencji. Dzięki temu możliwe jest osiągnięcie znacznych oszczędności energetycznych podczas pracy urządzeń. Kolejnym istotnym aspektem jest wybór materiałów przyjaznych środowisku oraz recykling komponentów po zakończeniu ich żywotności.