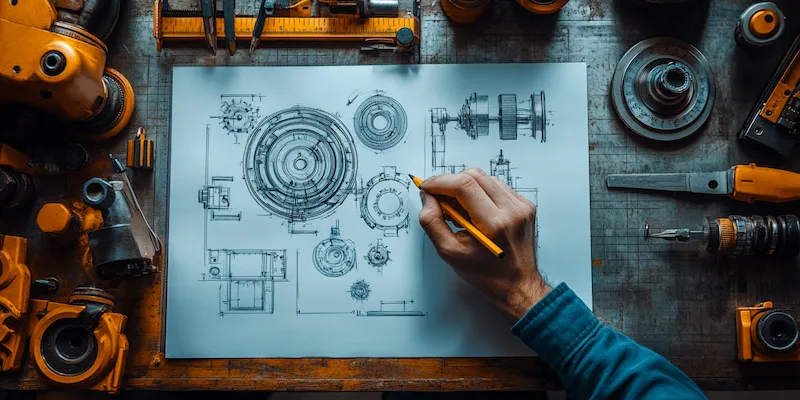

Projektowanie i budowa maszyn to proces, który składa się z wielu kluczowych etapów, które są niezbędne do stworzenia funkcjonalnego i efektywnego urządzenia. Pierwszym krokiem w tym procesie jest analiza potrzeb i wymagań klienta, co pozwala na określenie, jakie funkcje maszyna ma spełniać oraz jakie parametry techniczne powinny być uwzględnione. Następnie następuje faza koncepcyjna, w której inżynierowie opracowują wstępne szkice oraz modele 3D, co umożliwia wizualizację projektu i wprowadzenie ewentualnych poprawek na wczesnym etapie. Kolejnym krokiem jest szczegółowe projektowanie, które obejmuje dobór odpowiednich materiałów oraz komponentów, a także przeprowadzenie obliczeń wytrzymałościowych i analizy dynamiki maszyny. Po zakończeniu etapu projektowania następuje faza prototypowania, w której tworzony jest pierwszy model maszyny, co pozwala na testowanie jej funkcji oraz identyfikację potencjalnych problemów.

Jakie technologie są wykorzystywane w budowie maszyn

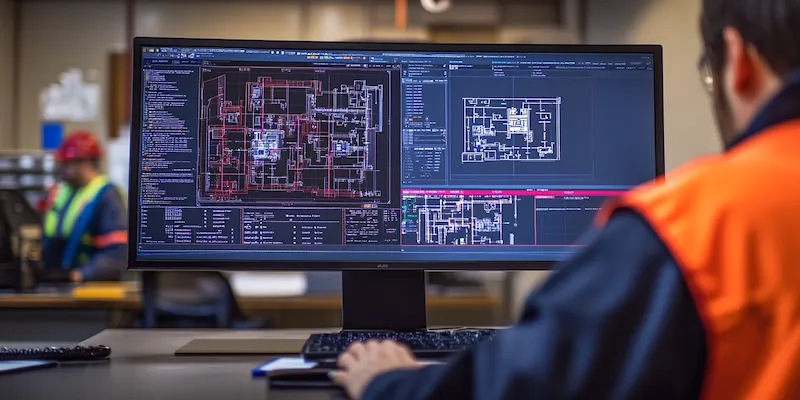

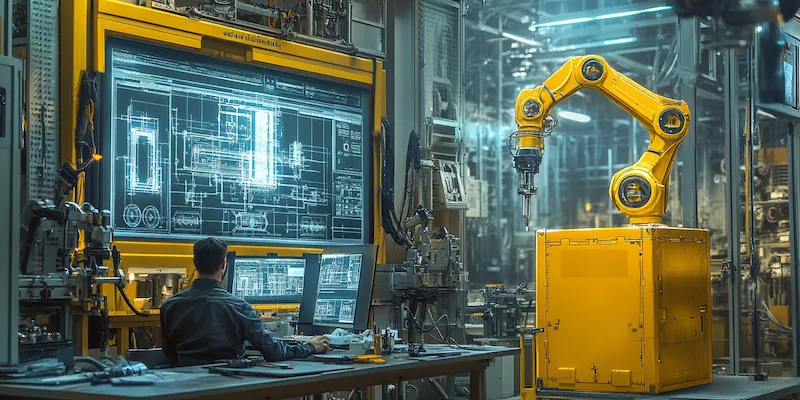

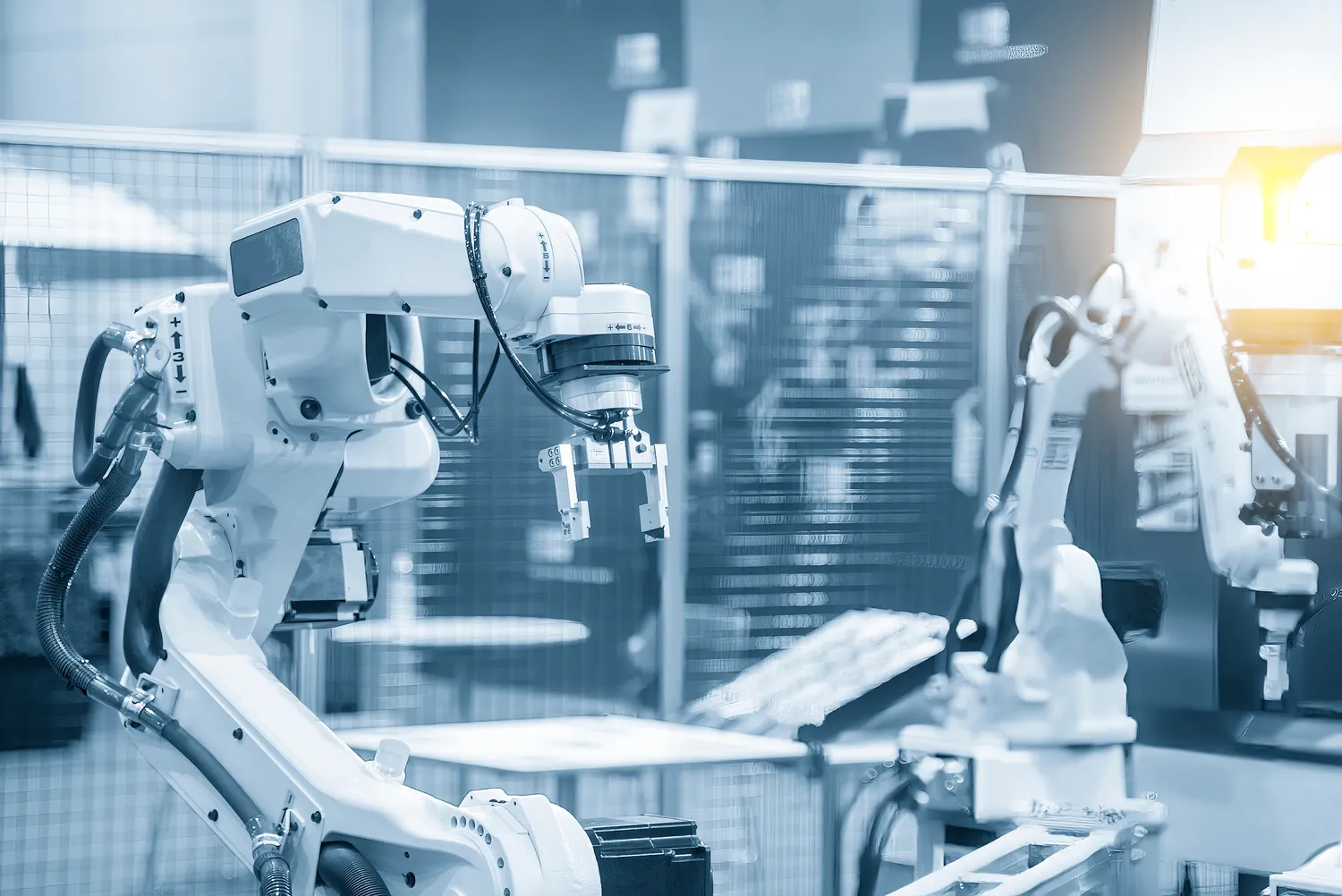

W dzisiejszych czasach projektowanie i budowa maszyn korzystają z zaawansowanych technologii, które znacząco wpływają na efektywność i jakość produkcji. Jedną z najważniejszych technologii jest komputerowe wspomaganie projektowania, znane jako CAD, które umożliwia inżynierom tworzenie precyzyjnych modeli 3D oraz symulacji działania maszyny przed jej fizycznym zbudowaniem. Dzięki temu możliwe jest wykrycie błędów na etapie projektowania oraz optymalizacja konstrukcji pod kątem wydajności i kosztów produkcji. Kolejną istotną technologią jest druk 3D, który pozwala na szybkie prototypowanie elementów maszyny oraz produkcję skomplikowanych kształtów, które byłyby trudne do uzyskania tradycyjnymi metodami. W procesie budowy maszyn coraz częściej wykorzystuje się także automatyzację oraz robotyzację, co przyspiesza produkcję i zwiększa precyzję wykonania.

Jakie są najczęstsze problemy przy projektowaniu maszyn

Projektowanie i budowa maszyn

Podczas projektowania i budowy maszyn mogą wystąpić różnorodne problemy, które mogą wpłynąć na ostateczny efekt pracy inżynierów. Jednym z najczęstszych wyzwań jest niewłaściwe określenie wymagań klienta, co może prowadzić do stworzenia maszyny, która nie spełnia oczekiwań użytkowników lub nie jest dostosowana do specyfiki branży. Innym problemem może być niedostateczna analiza materiałów i komponentów używanych w konstrukcji maszyny, co może skutkować awariami lub skróceniem żywotności urządzenia. Również błędy w obliczeniach wytrzymałościowych mogą prowadzić do poważnych konsekwencji, takich jak uszkodzenia mechaniczne czy nawet zagrożenie dla bezpieczeństwa użytkowników. Warto również zwrócić uwagę na kwestie związane z harmonogramem prac oraz budżetem projektu; opóźnienia lub przekroczenia kosztów mogą negatywnie wpłynąć na rentowność przedsięwzięcia.

Jakie umiejętności są potrzebne do projektowania maszyn

Aby skutecznie zajmować się projektowaniem i budową maszyn, inżynierowie muszą posiadać szereg umiejętności technicznych oraz miękkich. Przede wszystkim niezbędna jest znajomość zasad mechaniki oraz materiałoznawstwa, co pozwala na właściwy dobór komponentów i materiałów do konstrukcji maszyny. Umiejętności związane z obsługą programów CAD są również kluczowe; inżynierowie muszą być biegli w tworzeniu modeli 3D oraz przeprowadzaniu symulacji działania maszyny. Dodatkowo znajomość technologii automatyzacji i robotyzacji staje się coraz bardziej pożądana w branży, ponieważ wiele nowoczesnych maszyn opiera się na tych rozwiązaniach. Ważne są także umiejętności analityczne oraz zdolność do rozwiązywania problemów; inżynierowie muszą być w stanie szybko reagować na pojawiające się trudności i podejmować decyzje oparte na danych technicznych.

Jakie są najnowsze trendy w projektowaniu maszyn

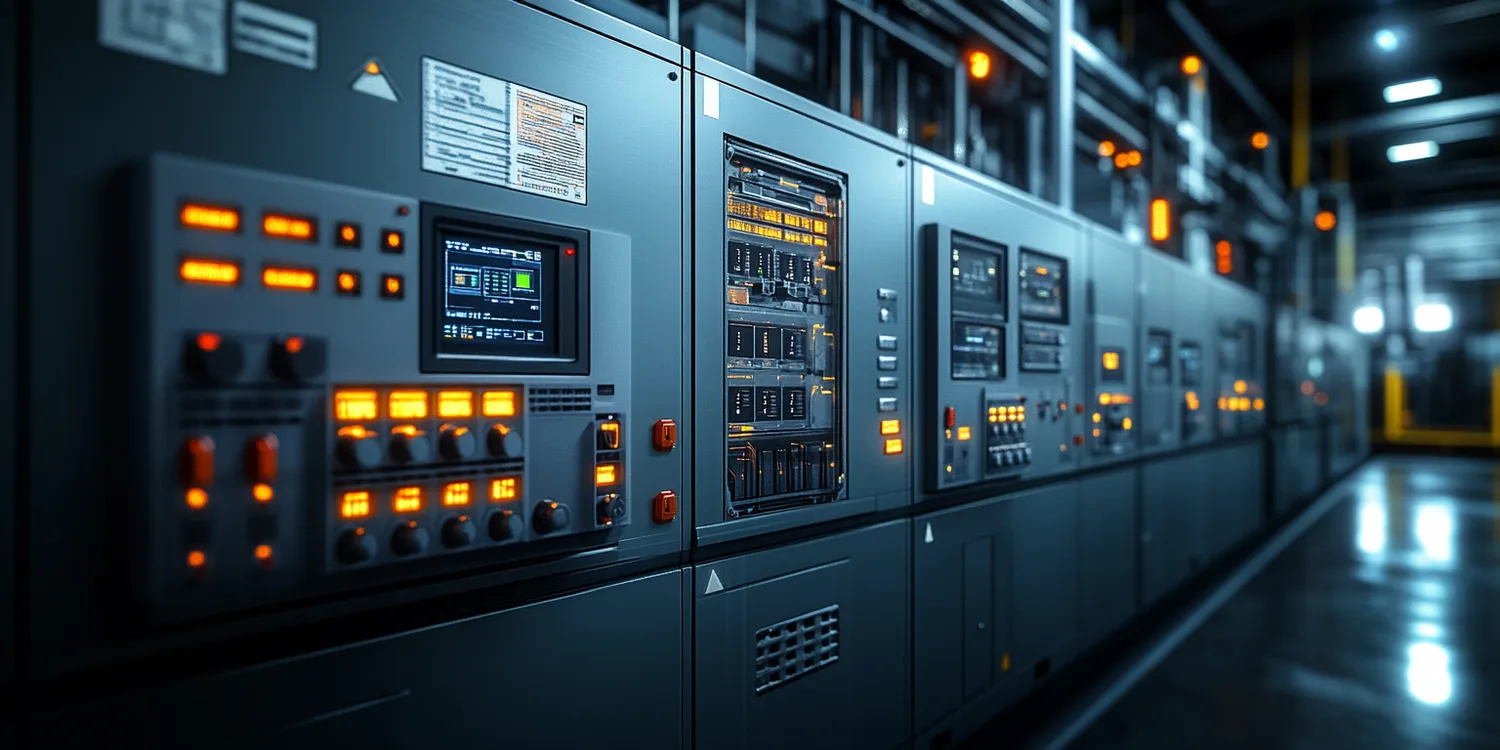

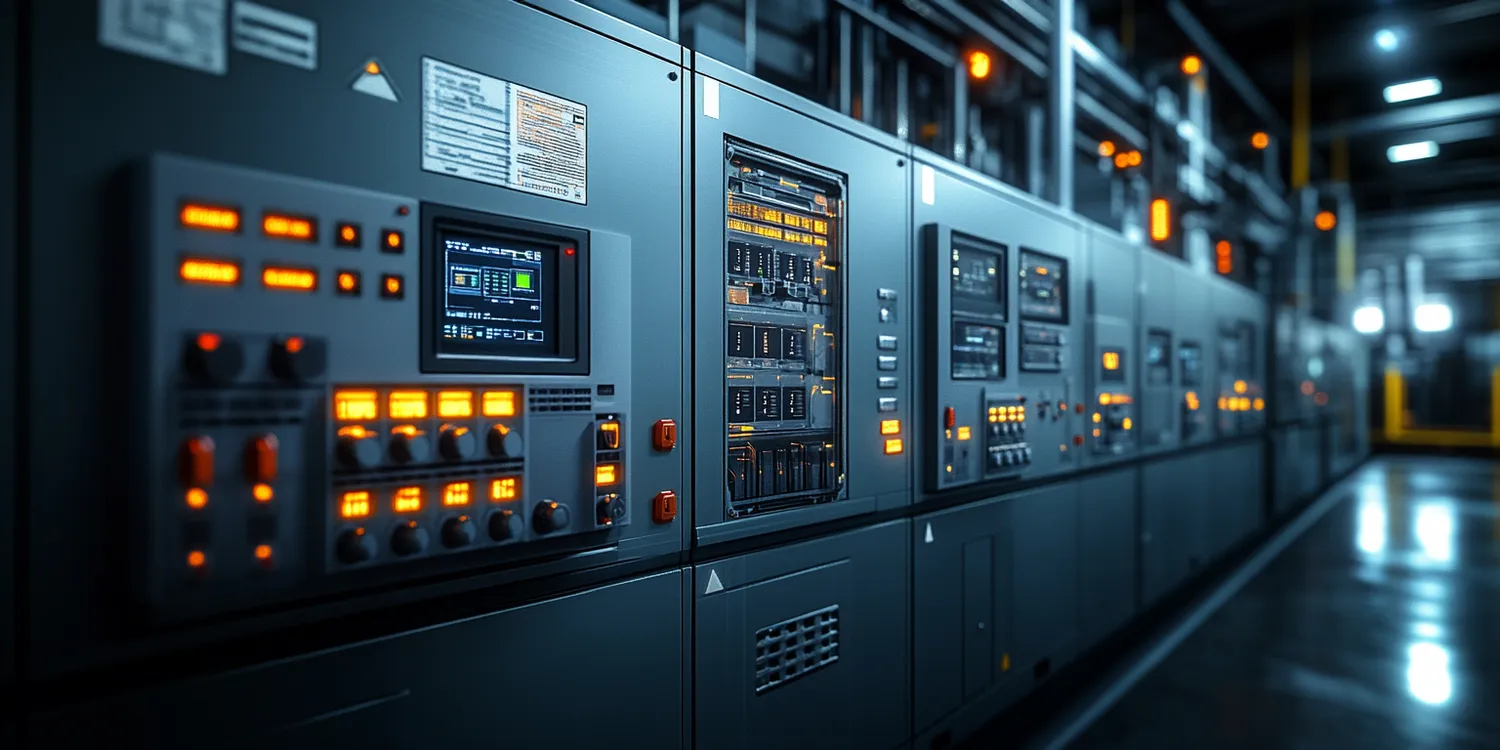

W ostatnich latach projektowanie i budowa maszyn ewoluowały w odpowiedzi na zmieniające się potrzeby rynku oraz postęp technologiczny. Jednym z najważniejszych trendów jest rosnąca automatyzacja procesów produkcyjnych, co pozwala na zwiększenie wydajności oraz redukcję kosztów. Wprowadzenie robotów przemysłowych do linii produkcyjnych stało się standardem w wielu branżach, co umożliwia szybsze i bardziej precyzyjne wykonywanie zadań. Kolejnym istotnym trendem jest integracja systemów informatycznych z maszynami, co pozwala na zbieranie danych w czasie rzeczywistym oraz ich analizę. Dzięki temu możliwe jest optymalizowanie pracy maszyn oraz przewidywanie awarii, co znacząco zwiększa efektywność produkcji. Warto również zwrócić uwagę na rozwój technologii ekologicznych; coraz więcej firm stawia na zrównoważony rozwój i projektuje maszyny, które są bardziej przyjazne dla środowiska, wykorzystując materiały odnawialne oraz energooszczędne rozwiązania.

Jakie są kluczowe aspekty bezpieczeństwa w budowie maszyn

Bezpieczeństwo jest jednym z najważniejszych aspektów, które należy uwzględnić podczas projektowania i budowy maszyn. Inżynierowie muszą przestrzegać rygorystycznych norm i przepisów dotyczących bezpieczeństwa, aby zapewnić ochronę użytkowników oraz minimalizować ryzyko wypadków. Kluczowym elementem jest analiza ryzyka, która polega na identyfikacji potencjalnych zagrożeń związanych z działaniem maszyny oraz ocenie ich wpływu na bezpieczeństwo. Na podstawie tej analizy można wprowadzić odpowiednie środki zaradcze, takie jak zastosowanie osłon, blokad czy systemów awaryjnego zatrzymania maszyny. Dodatkowo ważne jest przeprowadzanie regularnych inspekcji oraz konserwacji urządzeń, co pozwala na wykrycie ewentualnych usterek przed ich wystąpieniem. Szkolenie pracowników w zakresie obsługi maszyn oraz zasad bezpieczeństwa również odgrywa kluczową rolę; dobrze przeszkolony personel jest mniej narażony na wypadki i potrafi skutecznie reagować w sytuacjach awaryjnych.

Jakie są wyzwania związane z innowacjami w projektowaniu maszyn

Innowacje są nieodłącznym elementem procesu projektowania i budowy maszyn, jednak wiążą się także z wieloma wyzwaniami. Wprowadzenie nowych technologii często wymaga znacznych inwestycji finansowych oraz czasu na badania i rozwój. Firmy muszą być gotowe na podejmowanie ryzyka, ponieważ nie wszystkie innowacje kończą się sukcesem; niektóre mogą okazać się nieefektywne lub nieprzydatne w praktyce. Kolejnym wyzwaniem jest konieczność ciągłego doskonalenia umiejętności pracowników; nowe technologie wymagają znajomości zaawansowanych narzędzi i metod pracy, co może być trudne dla zespołów przyzwyczajonych do tradycyjnych rozwiązań. Ponadto zmiany w przepisach prawnych dotyczących ochrony środowiska czy bezpieczeństwa mogą wpłynąć na proces innowacji; firmy muszą dostosowywać swoje projekty do nowych regulacji, co może opóźniać wprowadzenie nowości na rynek.

Jakie są korzyści płynące z zastosowania symulacji w projektowaniu maszyn

Zastosowanie symulacji w procesie projektowania i budowy maszyn przynosi wiele korzyści, które mogą znacząco wpłynąć na jakość finalnego produktu oraz efektywność pracy inżynierów. Przede wszystkim symulacje pozwalają na testowanie różnych scenariuszy działania maszyny bez konieczności tworzenia fizycznego prototypu, co znacznie redukuje koszty oraz czas potrzebny na realizację projektu. Dzięki symulacjom można również łatwo identyfikować potencjalne problemy oraz błędy konstrukcyjne już na etapie projektowania, co pozwala na ich szybką korektę przed rozpoczęciem produkcji. Dodatkowo symulacje umożliwiają przeprowadzanie analizy wydajności maszyny w różnych warunkach pracy, co pozwala na optymalizację jej parametrów technicznych. Umożliwiają one także lepsze zrozumienie interakcji między różnymi komponentami maszyny oraz ich wpływu na ogólną funkcjonalność urządzenia.

Jakie są różnice między projektowaniem a budową maszyn

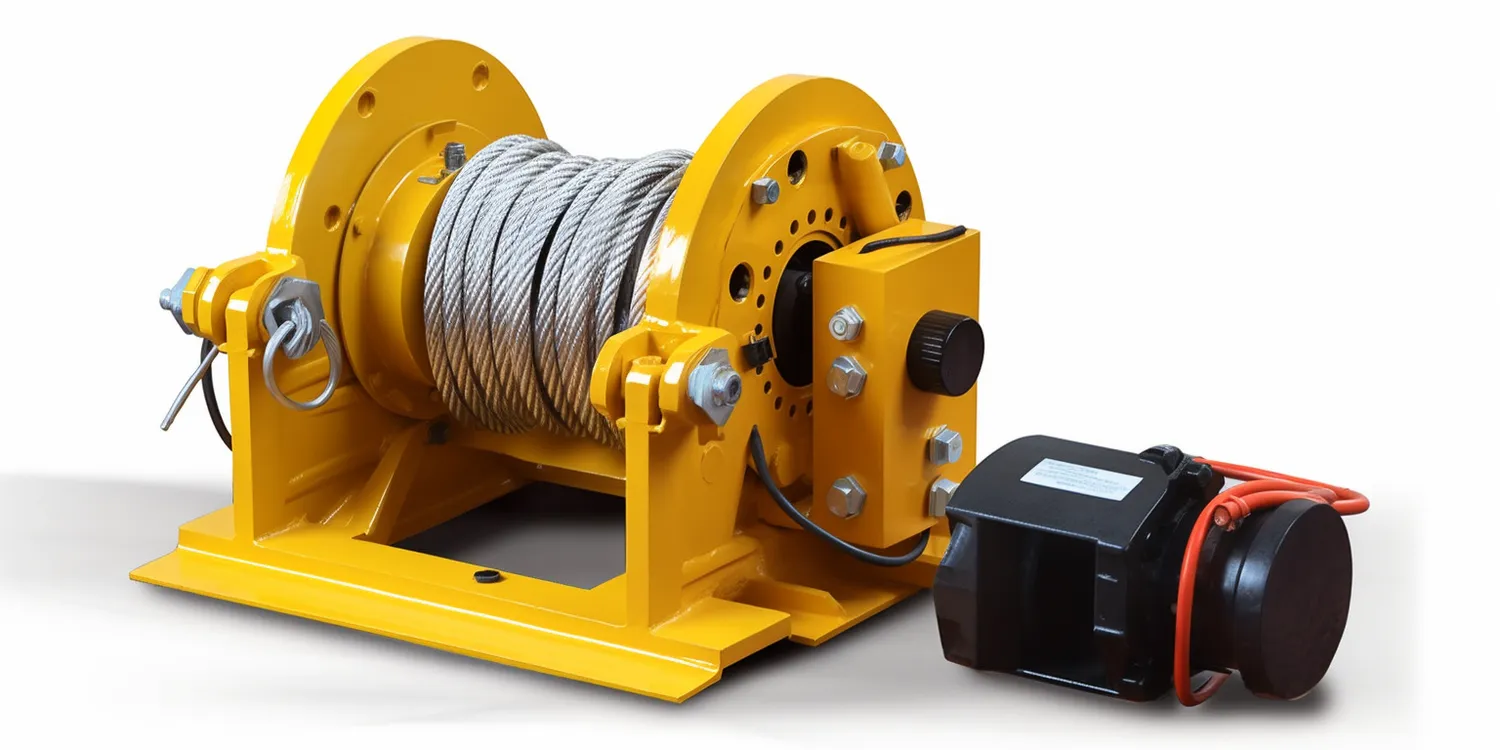

Projektowanie i budowa maszyn to dwa różne etapy procesu tworzenia urządzeń mechanicznych, które jednak są ze sobą ściśle powiązane. Projektowanie koncentruje się głównie na opracowywaniu koncepcji maszyny oraz jej szczegółowych parametrów technicznych; inżynierowie zajmują się analizą potrzeb użytkowników, tworzeniem modeli 3D oraz przeprowadzaniem obliczeń wytrzymałościowych. W tym etapie kluczowe jest również dobieranie odpowiednich materiałów oraz komponentów, które będą użyte w konstrukcji maszyny. Z kolei budowa maszyn to etap realizacji projektu; obejmuje on produkcję poszczególnych elementów zgodnie z przygotowanymi specyfikacjami oraz ich montaż w całość. Budowa wymaga precyzyjnego wykonania wszystkich detali oraz dbałości o jakość użytych materiałów; to właśnie ten etap decyduje o funkcjonalności i trwałości finalnego produktu.

Jakie są najlepsze praktyki w zakresie dokumentacji projektowej maszyn

Dobra dokumentacja projektowa jest kluczowym elementem procesu projektowania i budowy maszyn; zapewnia ona jasność i przejrzystość wszystkich działań podejmowanych przez inżynierów. Najlepsze praktyki dotyczące dokumentacji obejmują przede wszystkim dokładne opisy wszystkich etapów projektu, począwszy od analizy wymagań klienta aż po szczegóły dotyczące produkcji seryjnej. Ważne jest również stosowanie standardowych formatów dokumentacji, co ułatwia komunikację między członkami zespołu oraz innymi interesariuszami projektu. Dokumentacja powinna zawierać rysunki techniczne, schematy elektryczne oraz opisy materiałów użytych do budowy maszyny; wszystkie te informacje powinny być aktualizowane na bieżąco w miarę postępu prac nad projektem. Dodatkowo warto prowadzić rejestry zmian dokonanych w projekcie; pozwala to śledzić ewolucję koncepcji oraz ułatwia identyfikację przyczyn ewentualnych problemów.