Projektowanie i budowa maszyn to proces skomplikowany, który wymaga staranności oraz przemyślanej strategii. Pierwszym krokiem w tym procesie jest zrozumienie wymagań klienta oraz specyfikacji technicznych, które muszą być spełnione. W tym etapie inżynierowie często przeprowadzają analizy rynku, aby zidentyfikować potrzeby użytkowników oraz ocenić konkurencyjność proponowanych rozwiązań. Kolejnym krokiem jest stworzenie koncepcji maszyny, która uwzględnia zarówno aspekty funkcjonalne, jak i estetyczne. W tym momencie wykorzystuje się różnorodne narzędzia inżynieryjne, takie jak CAD, aby wizualizować projekt w trzech wymiarach. Po zaakceptowaniu koncepcji następuje faza prototypowania, gdzie powstaje pierwszy model maszyny. Prototyp jest testowany pod kątem wydajności oraz bezpieczeństwa, co pozwala na wprowadzenie ewentualnych poprawek przed rozpoczęciem produkcji seryjnej.

Jakie technologie są wykorzystywane w projektowaniu maszyn

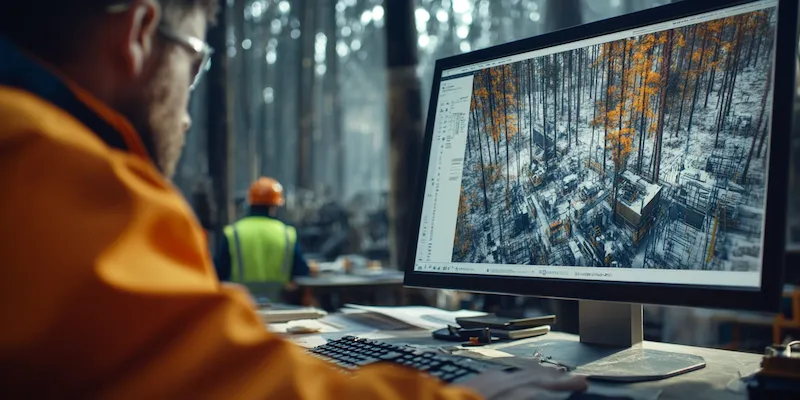

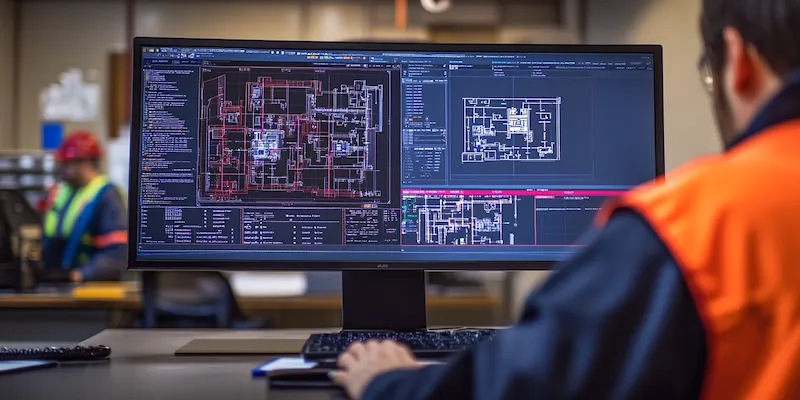

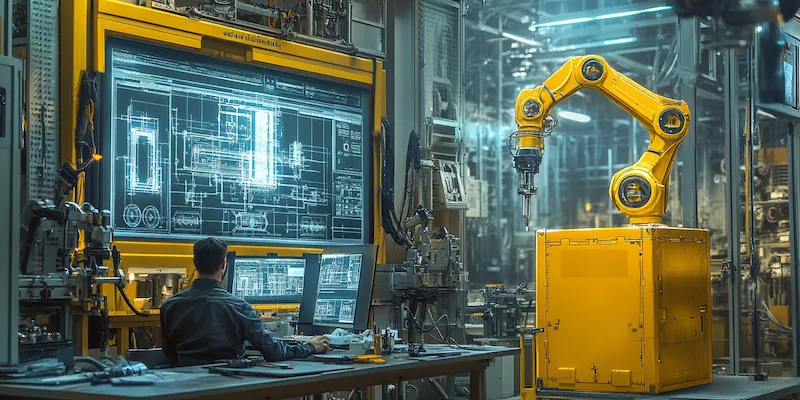

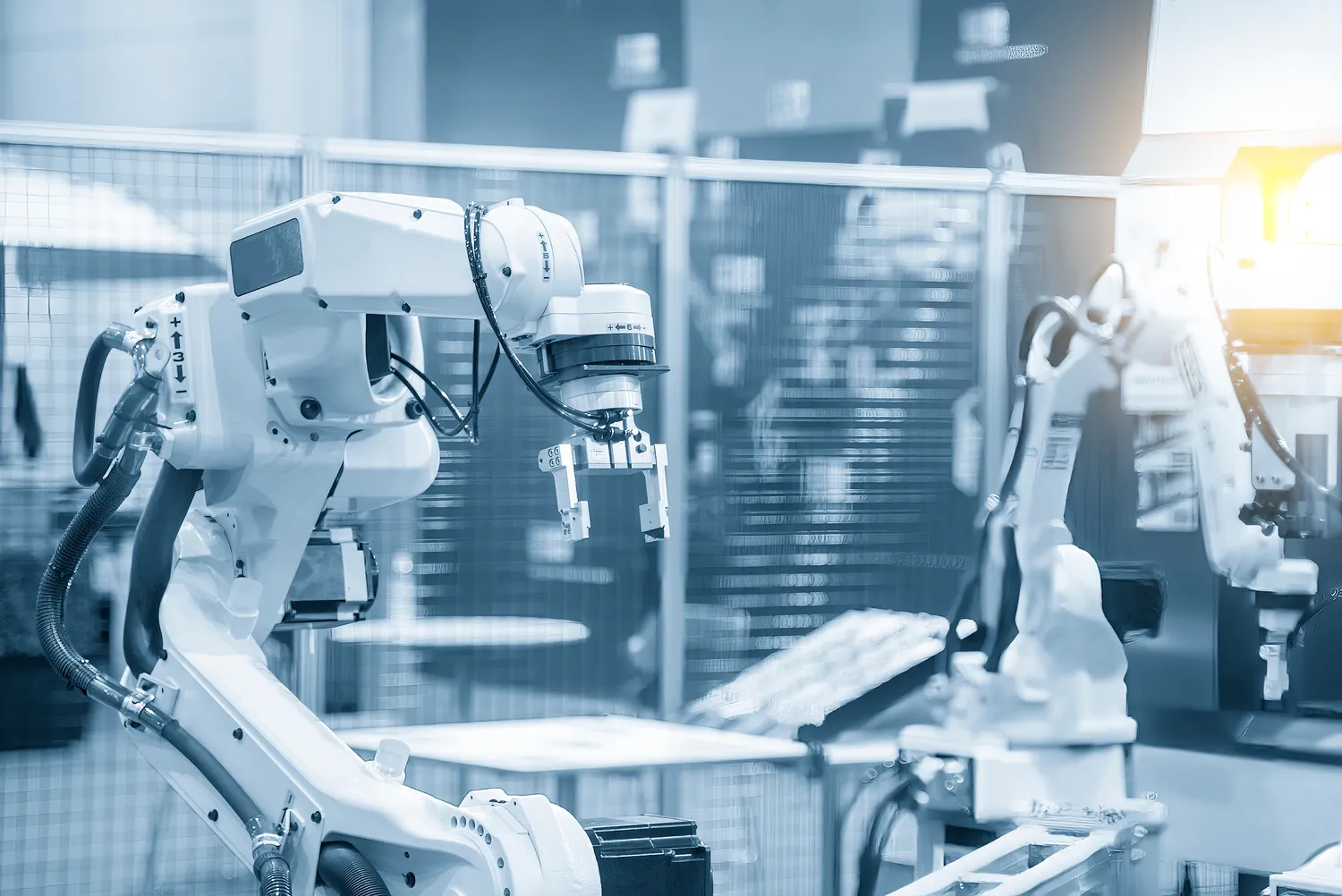

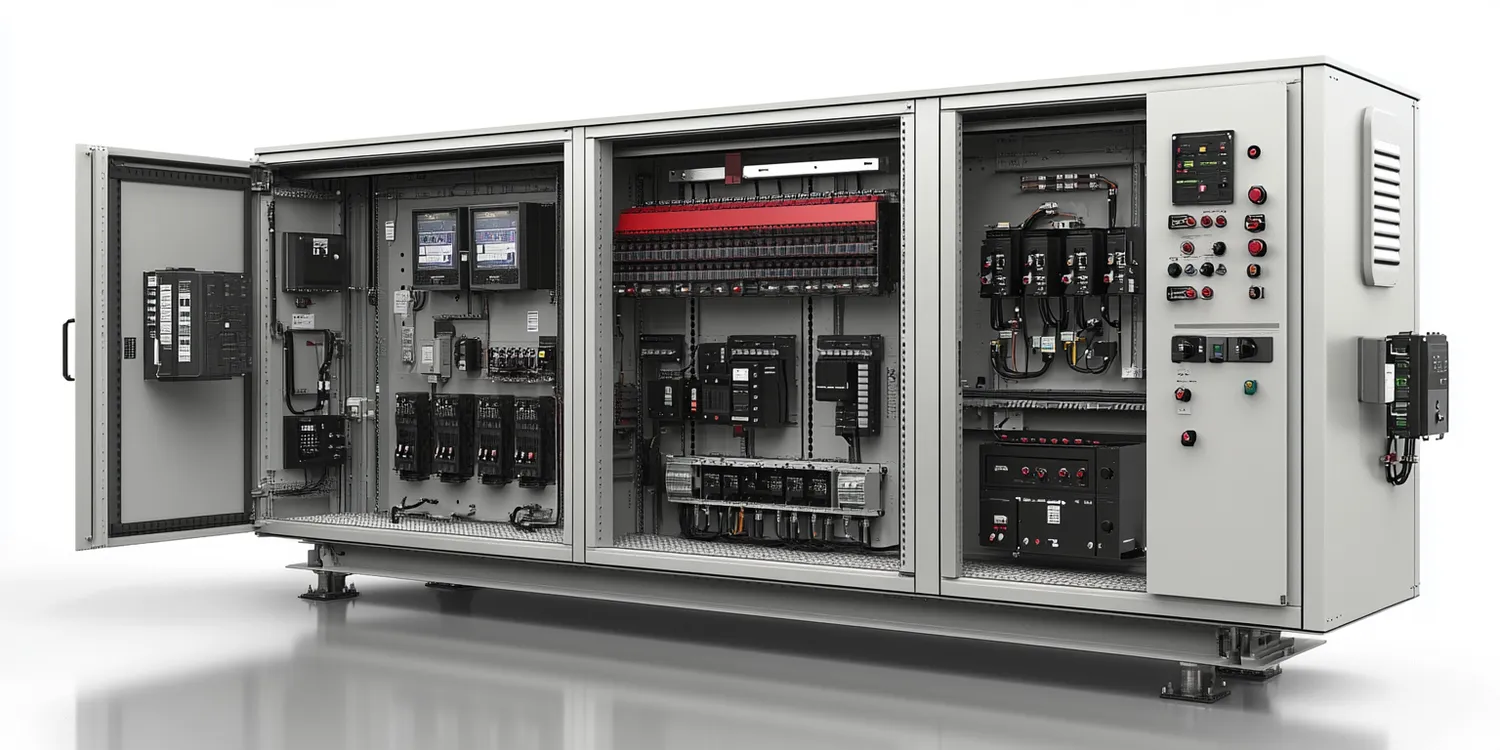

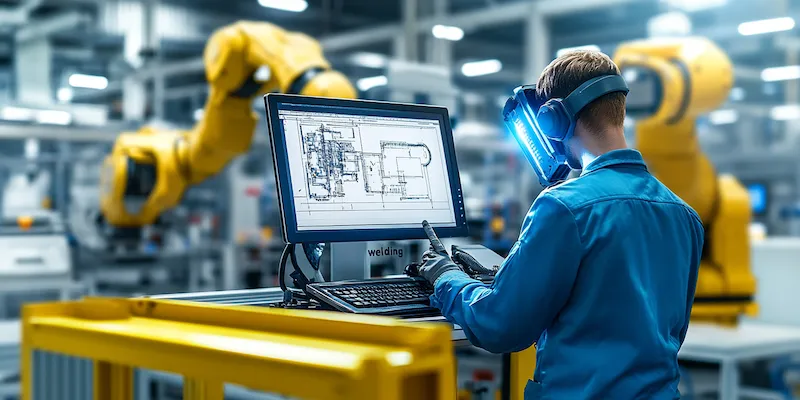

W dzisiejszych czasach projektowanie i budowa maszyn opiera się na zaawansowanych technologiach, które znacząco zwiększają efektywność oraz precyzję pracy inżynierów. Jednym z najważniejszych narzędzi jest oprogramowanie CAD, które umożliwia tworzenie szczegółowych modeli 3D oraz symulacji działania maszyny. Dzięki temu inżynierowie mogą szybko identyfikować potencjalne problemy i wprowadzać zmiany jeszcze na etapie projektowania. Inną istotną technologią są systemy CAM, które wspierają procesy produkcyjne poprzez automatyzację obróbki materiałów. Wykorzystanie robotów przemysłowych w produkcji maszyn pozwala na zwiększenie wydajności oraz redukcję błędów ludzkich. Dodatkowo, technologie druku 3D zyskują na znaczeniu w prototypowaniu części maszyn, co pozwala na szybsze testowanie różnych rozwiązań konstrukcyjnych.

Jakie są najczęstsze wyzwania w projektowaniu maszyn

Projektowanie i budowa maszy

Projektowanie i budowa maszyn wiążą się z wieloma wyzwaniami, które mogą wpłynąć na końcowy efekt pracy inżynierów. Jednym z najczęstszych problemów jest konieczność dostosowania projektu do zmieniających się norm prawnych oraz standardów branżowych. Inżynierowie muszą być na bieżąco z nowymi regulacjami, aby uniknąć kosztownych przeróbek lub opóźnień w produkcji. Kolejnym wyzwaniem jest zarządzanie czasem i budżetem projektu. Często zdarza się, że nieprzewidziane okoliczności prowadzą do przekroczenia zaplanowanych terminów lub kosztów, co może wpłynąć na rentowność całego przedsięwzięcia. Również współpraca między różnymi działami firmy może być źródłem trudności, zwłaszcza gdy komunikacja nie jest wystarczająco efektywna.

Jakie są korzyści płynące z dobrze zaprojektowanej maszyny

Dobrze zaprojektowana maszyna przynosi wiele korzyści zarówno dla producenta, jak i dla użytkownika końcowego. Przede wszystkim efektywność operacyjna takiej maszyny jest znacznie wyższa niż w przypadku modeli o słabszej konstrukcji. Dzięki zastosowaniu nowoczesnych technologii oraz optymalizacji procesów produkcyjnych można osiągnąć lepsze wyniki przy mniejszym zużyciu energii i surowców. To przekłada się nie tylko na oszczędności finansowe dla przedsiębiorstwa, ale także na mniejszy wpływ na środowisko naturalne. Ponadto dobrze zaprojektowane maszyny charakteryzują się większą niezawodnością i trwałością, co oznacza mniejsze koszty związane z konserwacją oraz naprawami. Użytkownicy doceniają również ergonomiczne rozwiązania, które poprawiają komfort pracy oraz zwiększają bezpieczeństwo podczas obsługi urządzenia.

Jakie są najnowsze trendy w projektowaniu maszyn

W ostatnich latach projektowanie i budowa maszyn uległy znacznym zmianom, głównie dzięki postępowi technologicznemu oraz rosnącej świadomości ekologicznej. Jednym z najważniejszych trendów jest automatyzacja procesów produkcyjnych. Wykorzystanie robotów przemysłowych oraz systemów sztucznej inteligencji pozwala na zwiększenie wydajności oraz redukcję kosztów operacyjnych. Firmy inwestują w inteligentne maszyny, które potrafią samodzielnie dostosowywać swoje parametry do zmieniających się warunków pracy, co prowadzi do lepszej jakości produktów. Kolejnym istotnym trendem jest zrównoważony rozwój i efektywność energetyczna. Inżynierowie coraz częściej projektują maszyny, które zużywają mniej energii i generują mniej odpadów, co jest odpowiedzią na rosnące wymagania dotyczące ochrony środowiska. Dodatkowo, rozwój technologii Internetu Rzeczy (IoT) umożliwia monitorowanie pracy maszyn w czasie rzeczywistym, co pozwala na szybsze reagowanie na ewentualne awarie oraz optymalizację procesów produkcyjnych.

Jakie umiejętności są potrzebne do projektowania maszyn

Projektowanie i budowa maszyn to dziedzina, która wymaga szerokiego wachlarza umiejętności oraz wiedzy technicznej. Przede wszystkim inżynierowie muszą posiadać solidne podstawy z zakresu mechaniki, materiałoznawstwa oraz elektroniki. Znajomość zasad działania różnych mechanizmów oraz umiejętność analizy ich wydajności są kluczowe dla skutecznego projektowania. Oprócz wiedzy teoretycznej ważna jest również umiejętność korzystania z nowoczesnych narzędzi inżynieryjnych, takich jak oprogramowanie CAD czy CAM, które umożliwiają tworzenie precyzyjnych modeli 3D oraz symulacji działania maszyny. Współpraca w zespole to kolejna istotna umiejętność, ponieważ projektowanie maszyn często wymaga współdziałania różnych specjalistów z różnych dziedzin. Komunikacja oraz zdolność do rozwiązywania problemów są niezbędne w codziennej pracy inżyniera. Dodatkowo, w obliczu dynamicznych zmian technologicznych, ciągłe kształcenie się i aktualizacja wiedzy są kluczowe dla utrzymania konkurencyjności na rynku pracy.

Jakie są zastosowania maszyn w różnych branżach

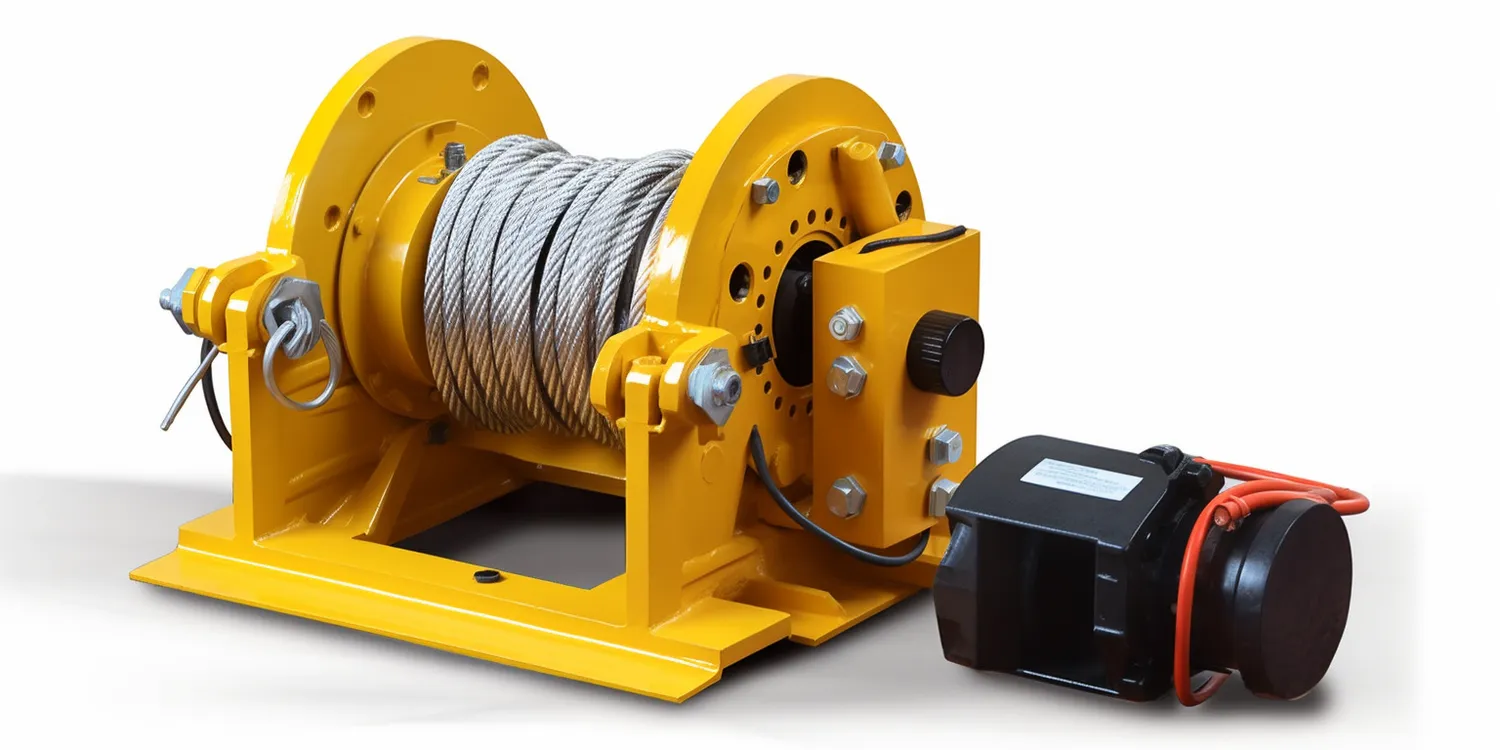

Maszyny znajdują zastosowanie w wielu branżach, a ich różnorodność sprawia, że są one niezbędnym elementem współczesnej gospodarki. W przemyśle produkcyjnym maszyny wykorzystywane są do obróbki metali, tworzyw sztucznych czy drewna, co pozwala na masową produkcję komponentów o wysokiej precyzji. W branży budowlanej maszyny takie jak koparki czy dźwigi odgrywają kluczową rolę w realizacji dużych projektów infrastrukturalnych. Z kolei w sektorze rolniczym nowoczesne maszyny rolnicze zwiększają wydajność upraw oraz ułatwiają prace związane z zbiorami. W medycynie maszyny stosowane są do produkcji sprzętu medycznego oraz w diagnostyce obrazowej, co przyczynia się do poprawy jakości opieki zdrowotnej. Również w logistyce i transporcie maszyny takie jak sortery czy automatyczne systemy magazynowe zwiększają efektywność operacyjną firm zajmujących się dystrybucją towarów.

Jakie są koszty związane z projektowaniem i budową maszyn

Koszty związane z projektowaniem i budową maszyn mogą być znaczne i zależą od wielu czynników, takich jak skomplikowanie projektu, użyte materiały czy technologie produkcji. Na początku procesu należy uwzględnić koszty związane z badaniami i analizami rynku, które pozwalają określić potrzeby klientów oraz specyfikacje techniczne maszyny. Następnie pojawiają się wydatki związane z opracowaniem koncepcji oraz prototypowania, które mogą obejmować wynagrodzenia dla zespołu inżynierów oraz koszty zakupu oprogramowania CAD/CAM. Po zatwierdzeniu projektu konieczne jest przeprowadzenie testów prototypu, co wiąże się z dodatkowymi kosztami materiałowymi oraz czasowymi. Kolejnym etapem jest produkcja seryjna maszyny, która wymaga inwestycji w odpowiednie technologie oraz urządzenia produkcyjne. Koszty te mogą być znacznie obniżone dzięki optymalizacji procesów produkcyjnych oraz zastosowaniu nowoczesnych technologii automatyzacji.

Jakie są przyszłościowe kierunki rozwoju w budowie maszyn

Przemysł maszynowy stoi przed wieloma wyzwaniami i możliwościami rozwoju w nadchodzących latach. Jednym z kluczowych kierunków jest dalsza automatyzacja procesów produkcyjnych poprzez wdrażanie robotyki oraz sztucznej inteligencji. Dzięki tym technologiom możliwe będzie jeszcze bardziej efektywne zarządzanie procesami produkcyjnymi oraz minimalizacja błędów ludzkich. Kolejnym istotnym trendem jest rozwój technologii IoT, która umożliwi integrację maszyn z siecią internetową, co pozwoli na monitorowanie ich pracy w czasie rzeczywistym oraz zbieranie danych analitycznych dotyczących wydajności i niezawodności urządzeń. W kontekście ochrony środowiska coraz większą wagę przykłada się do efektywności energetycznej maszyn oraz ich wpływu na środowisko naturalne. Inżynierowie będą musieli poszukiwać innowacyjnych rozwiązań konstrukcyjnych, które pozwolą na zmniejszenie zużycia surowców i energii podczas eksploatacji urządzeń.

Jakie normy i standardy obowiązują przy projektowaniu maszyn

Projektowanie i budowa maszyn podlegają szeregowi norm i standardów mających na celu zapewnienie bezpieczeństwa użytkowników oraz efektywności działania urządzeń. W Unii Europejskiej jednym z najważniejszych dokumentów regulujących te kwestie jest Dyrektywa Maszynowa 2006/42/WE, która określa wymagania dotyczące bezpieczeństwa maszyn przed ich wprowadzeniem na rynek. Normy EN stanowią szczegółowe wytyczne dotyczące różnych aspektów konstrukcji maszyn, takich jak bezpieczeństwo elektryczne czy ergonomia stanowisk pracy. Inżynierowie muszą również przestrzegać norm ISO dotyczących zarządzania jakością (ISO 9001) oraz ochrony środowiska (ISO 14001), co ma kluczowe znaczenie dla utrzymania konkurencyjności firmy na rynku globalnym. Dodatkowo wiele branż ma swoje specyficzne normy dotyczące bezpieczeństwa i jakości produktów; przykładem mogą być normy dotyczące sprzętu medycznego lub urządzeń stosowanych w przemyśle spożywczym.