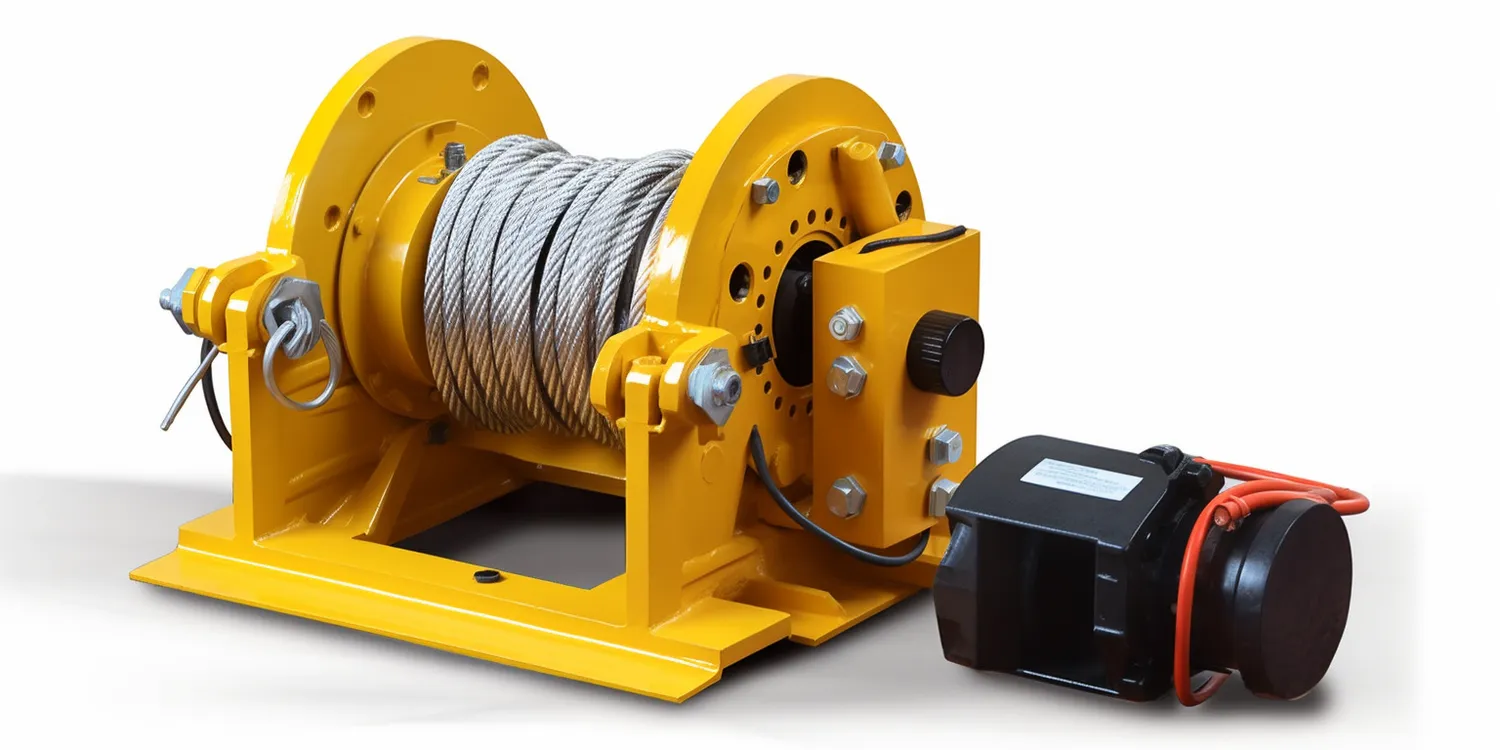

Projektowanie części maszyn to złożony proces, który wymaga staranności oraz umiejętności technicznych. Kluczowe etapy tego procesu obejmują analizę wymagań, koncepcję, modelowanie oraz testowanie. Na początku projektant musi dokładnie zrozumieć wymagania dotyczące funkcji, jakie ma spełniać dana część. To często wiąże się z konsultacjami z inżynierami oraz przyszłymi użytkownikami maszyny. Następnie przechodzi się do fazy koncepcji, gdzie tworzone są wstępne szkice i pomysły na rozwiązania. W tej fazie istotne jest uwzględnienie materiałów, które będą użyte do produkcji oraz technologii wytwarzania. Kolejnym krokiem jest modelowanie, które może odbywać się za pomocą specjalistycznego oprogramowania CAD. Model 3D pozwala na wizualizację projektu oraz jego dokładną analizę pod kątem wytrzymałości i funkcjonalności.

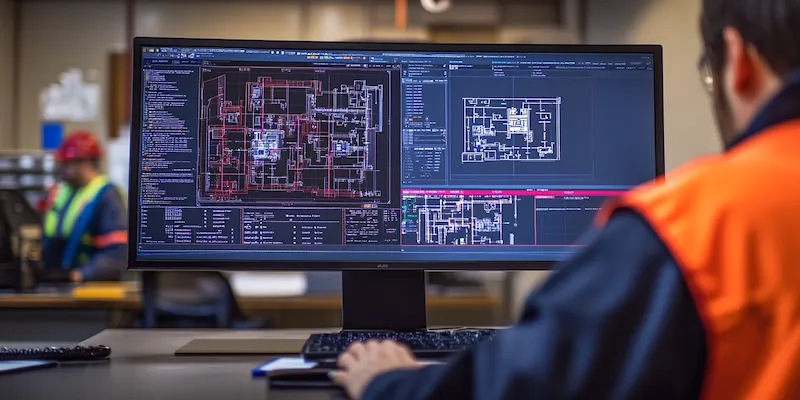

Jakie narzędzia są niezbędne w projektowaniu części maszyn

W procesie projektowania części maszyn kluczowe znaczenie mają odpowiednie narzędzia i oprogramowanie, które wspierają inżynierów na różnych etapach pracy. Do najważniejszych narzędzi należy oprogramowanie CAD, które umożliwia tworzenie precyzyjnych modeli 3D oraz rysunków technicznych. Dzięki temu inżynierowie mogą wizualizować swoje pomysły i sprawdzać ich funkcjonalność jeszcze przed rozpoczęciem produkcji. Innym istotnym narzędziem są symulatory, które pozwalają na przeprowadzenie analizy wytrzymałościowej oraz symulacji ruchu części w maszynie. Warto również wspomnieć o programach do zarządzania projektami, które pomagają w organizacji pracy zespołu oraz monitorowaniu postępów. Dodatkowo, inżynierowie często korzystają z baz danych materiałów, aby dobierać odpowiednie surowce do swoich projektów.

Jakie są najczęstsze błędy w projektowaniu części maszyn

Projektowanie części maszyn

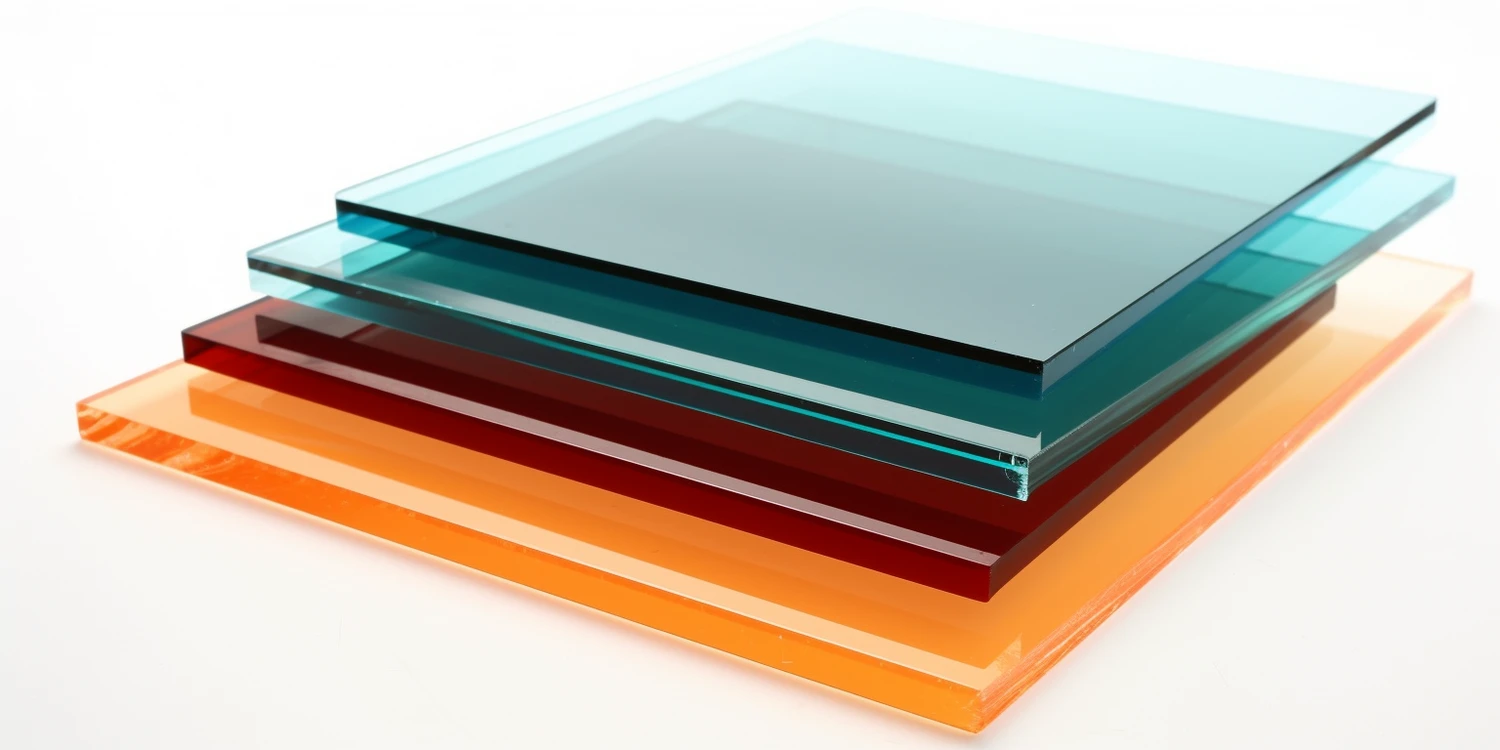

Podczas projektowania części maszyn inżynierowie mogą napotkać wiele pułapek, które mogą prowadzić do poważnych problemów w późniejszym etapie produkcji lub eksploatacji. Jednym z najczęstszych błędów jest niedostateczna analiza wymagań funkcjonalnych, co może skutkować stworzeniem elementu, który nie spełnia oczekiwań użytkowników lub nie pasuje do reszty maszyny. Inny powszechny problem to niewłaściwy dobór materiałów, który może prowadzić do awarii lub skrócenia żywotności części. Często zdarza się również zaniedbanie aspektów związanych z ergonomią i łatwością montażu, co może utrudnić pracę serwisantom lub operatorom maszyn. Niezrozumienie zasad mechaniki i dynamiki ruchu może prowadzić do konstrukcji narażonych na nadmierne obciążenia lub nieprawidłowe działanie.

Jakie są nowoczesne trendy w projektowaniu części maszyn

W ostatnich latach projektowanie części maszyn uległo znacznym zmianom dzięki rozwojowi technologii oraz zmieniającym się potrzebom rynku. Jednym z najważniejszych trendów jest rosnąca popularność cyfrowych bliźniaków, które pozwalają na symulację działania maszyny w rzeczywistych warunkach bez konieczności budowy fizycznego prototypu. Dzięki temu inżynierowie mogą szybciej identyfikować problemy i optymalizować projekty. Kolejnym istotnym trendem jest zastosowanie sztucznej inteligencji w procesach projektowych, co umożliwia automatyzację wielu rutynowych zadań oraz lepsze prognozowanie wydajności komponentów. Zrównoważony rozwój staje się coraz ważniejszy, dlatego projektanci coraz częściej poszukują ekologicznych materiałów oraz metod produkcji minimalizujących wpływ na środowisko.

Jakie umiejętności są kluczowe dla projektantów części maszyn

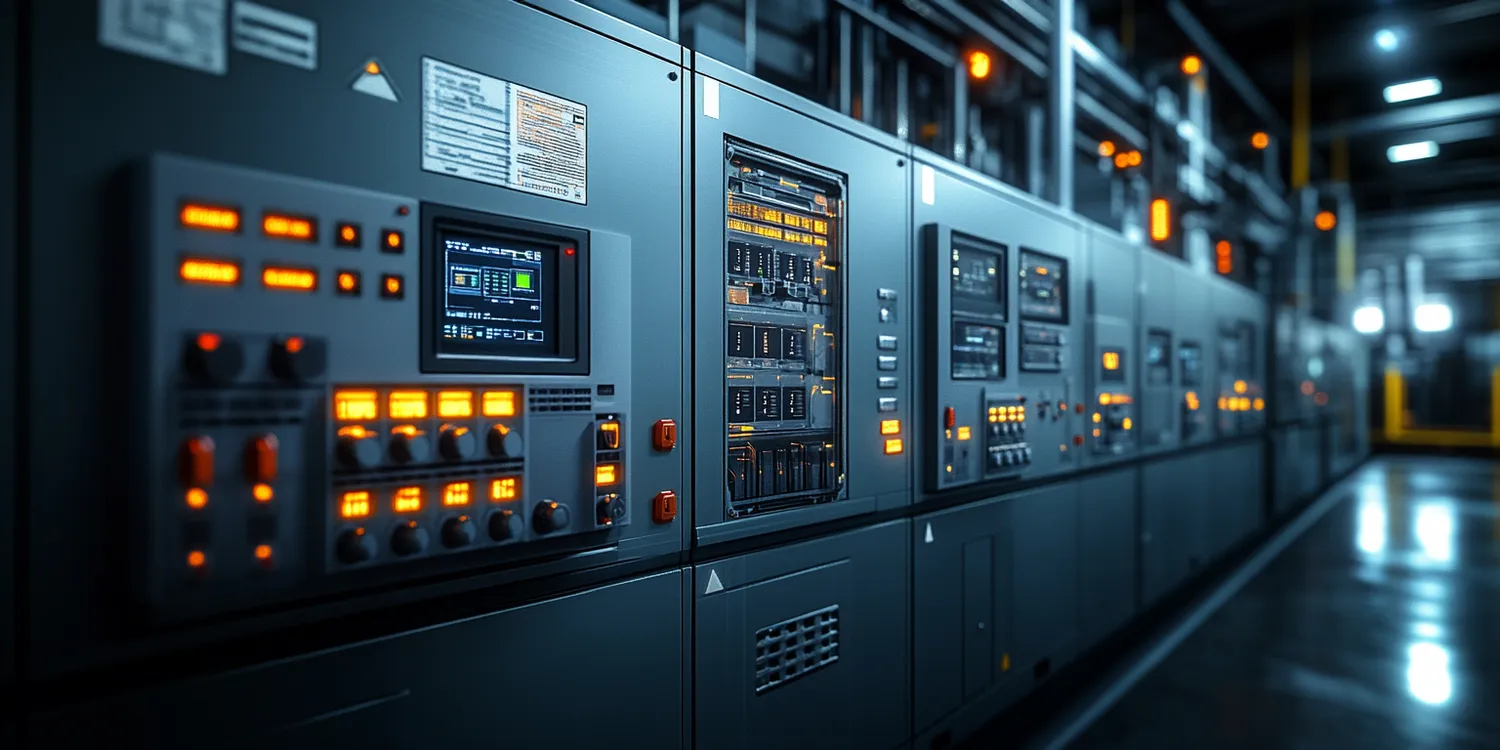

Projektowanie części maszyn to dziedzina, która wymaga od inżynierów szerokiego wachlarza umiejętności technicznych oraz interpersonalnych. Kluczową umiejętnością jest znajomość narzędzi CAD, które umożliwiają tworzenie precyzyjnych modeli i rysunków technicznych. Inżynierowie muszą być biegli w obsłudze tych programów, aby móc efektywnie wizualizować swoje pomysły i wprowadzać zmiany w projektach. Wiedza z zakresu mechaniki, materiałoznawstwa oraz technologii produkcji jest równie istotna, ponieważ pozwala na dobór odpowiednich surowców oraz metod wytwarzania. Umiejętność analizy i rozwiązywania problemów jest niezbędna, aby identyfikować potencjalne błędy w projektach oraz proponować skuteczne rozwiązania. Współpraca w zespole to kolejny ważny aspekt pracy projektanta, ponieważ często musi on komunikować się z innymi specjalistami, takimi jak inżynierowie elektrycy czy specjaliści od automatyki.

Jakie są wyzwania związane z projektowaniem części maszyn

Projektowanie części maszyn wiąże się z wieloma wyzwaniami, które mogą wpływać na jakość końcowego produktu oraz efektywność całego procesu produkcyjnego. Jednym z głównych wyzwań jest konieczność dostosowania projektów do szybko zmieniających się wymagań rynku oraz technologii. Inżynierowie muszą być elastyczni i gotowi do wprowadzania zmian w swoich projektach, co często wiąże się z dodatkowymi kosztami i czasem. Kolejnym istotnym wyzwaniem jest zapewnienie wysokiej jakości i niezawodności części maszyn, co wymaga przeprowadzenia dokładnych testów oraz analiz wytrzymałościowych. Współczesne maszyny często pracują w trudnych warunkach, dlatego inżynierowie muszą brać pod uwagę różnorodne czynniki wpływające na ich działanie, takie jak temperatura, wilgotność czy obciążenia dynamiczne. Dodatkowo, rosnące wymagania dotyczące ochrony środowiska oraz efektywności energetycznej stawiają przed projektantami nowe zadania związane z wyborem materiałów i technologii produkcji.

Jakie są metody testowania części maszyn przed produkcją

Testowanie części maszyn przed rozpoczęciem produkcji jest kluczowym etapem, który pozwala na wykrycie ewentualnych błędów oraz optymalizację projektu. Istnieje wiele metod testowania, które można zastosować w tym procesie. Jedną z najczęściej stosowanych metod jest analiza wytrzymałościowa, która polega na symulacji obciążeń działających na daną część w warunkach rzeczywistych. Dzięki temu inżynierowie mogą ocenić, czy materiał oraz konstrukcja będą wystarczająco mocne i trwałe. Kolejną popularną metodą jest prototypowanie, które umożliwia stworzenie fizycznego modelu części przed jej masową produkcją. Prototypy mogą być testowane pod kątem funkcjonalności oraz ergonomii, co pozwala na identyfikację ewentualnych problemów jeszcze przed rozpoczęciem produkcji seryjnej. Warto również wspomnieć o testach jakościowych, które obejmują kontrolę wymiarów oraz wykonania poszczególnych elementów.

Jakie są najważniejsze standardy w projektowaniu części maszyn

W projektowaniu części maszyn niezwykle istotne jest przestrzeganie określonych standardów i norm, które zapewniają bezpieczeństwo oraz jakość produktów. Wiele branż posiada swoje specyficzne normy dotyczące zarówno materiałów, jak i procesów produkcyjnych. Na przykład w przemyśle motoryzacyjnym kluczowe są standardy ISO/TS 16949, które określają wymagania dotyczące systemu zarządzania jakością dla producentów części samochodowych. W przemyśle lotniczym natomiast obowiązują normy AS9100, które koncentrują się na bezpieczeństwie i niezawodności komponentów lotniczych. Przestrzeganie tych standardów nie tylko zwiększa jakość produktów, ale także buduje zaufanie klientów oraz partnerów biznesowych. Warto również zwrócić uwagę na normy dotyczące ochrony środowiska, takie jak ISO 14001, które pomagają firmom wdrażać praktyki zrównoważonego rozwoju w procesie projektowania i produkcji.

Jak rozwijać karierę w dziedzinie projektowania części maszyn

Rozwój kariery w dziedzinie projektowania części maszyn wymaga ciągłego doskonalenia umiejętności oraz zdobywania nowej wiedzy. Kluczowym krokiem jest uzyskanie odpowiedniego wykształcenia technicznego lub inżynieryjnego, które stanowi solidną podstawę do pracy w tej branży. Po ukończeniu studiów warto zdobywać doświadczenie poprzez praktyki lub staże w firmach zajmujących się projektowaniem lub produkcją maszyn. Udział w kursach i szkoleniach związanych z nowoczesnymi narzędziami CAD oraz technologiami produkcji może znacząco zwiększyć konkurencyjność na rynku pracy. Ważne jest również śledzenie trendów branżowych oraz uczestnictwo w konferencjach czy targach technologicznych, gdzie można poznać nowinki oraz nawiązać cenne kontakty zawodowe. Networking jest kluczowy dla rozwoju kariery – warto budować relacje z innymi specjalistami oraz mentorami w branży.

Jakie są przyszłościowe technologie w projektowaniu części maszyn

Przyszłość projektowania części maszyn będzie niewątpliwie kształtowana przez nowe technologie i innowacyjne rozwiązania. Jednym z najważniejszych trendów jest rozwój sztucznej inteligencji (AI), która ma potencjał do automatyzacji wielu procesów związanych z projektowaniem i optymalizacją komponentów. AI może pomóc inżynierom w analizie danych oraz generowaniu nowych pomysłów na rozwiązania konstrukcyjne. Kolejnym istotnym kierunkiem rozwoju są technologie druku 3D, które umożliwiają szybkie prototypowanie oraz produkcję skomplikowanych kształtów bez konieczności stosowania tradycyjnych metod obróbczych. To znacząco przyspiesza proces tworzenia nowych produktów i pozwala na większą elastyczność w dostosowywaniu ich do indywidualnych potrzeb klientów. Internet rzeczy (IoT) również odgrywa coraz większą rolę w branży inżynieryjnej; dzięki połączeniu urządzeń można zbierać dane o wydajności maszyn i optymalizować ich działanie na bieżąco.

Jakie znaczenie ma ergonomia w projektowaniu części maszyn

Ergonomia odgrywa kluczową rolę w projektowaniu części maszyn, ponieważ wpływa na komfort oraz bezpieczeństwo użytkowników. Dobrze zaprojektowane elementy maszyn powinny uwzględniać naturalne ruchy ciała oraz możliwości fizyczne operatorów, co pozwala na zminimalizowanie ryzyka kontuzji i zwiększenie efektywności pracy. W procesie projektowania warto przeprowadzać analizy ergonomiczne, które pomogą ocenić, jak użytkownicy będą korzystać z danej maszyny. Obejmuje to zarówno aspekty wizualne, takie jak rozmieszczenie przycisków czy wskaźników, jak i fizyczne, jak wysokość stanowiska pracy czy kąt nachylenia elementów. Wprowadzenie zasad ergonomii do projektowania nie tylko poprawia komfort pracy, ale również zwiększa wydajność i satysfakcję użytkowników, co ma bezpośredni wpływ na wyniki produkcyjne.