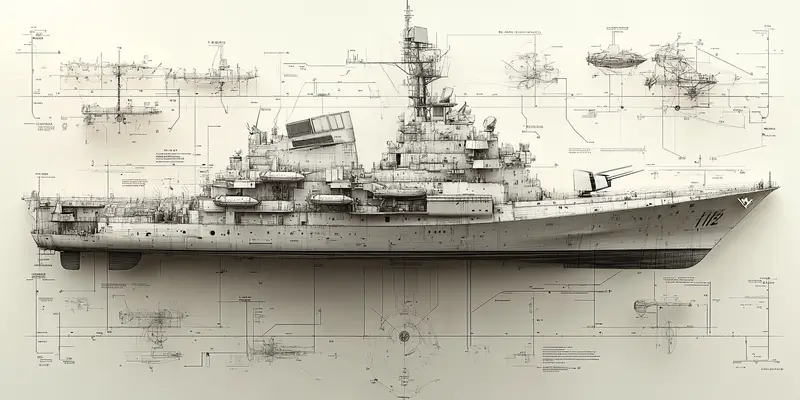

Produkcja opakowań na leki to proces o kluczowym znaczeniu dla bezpieczeństwa i skuteczności farmakoterapii. Odpowiednio zaprojektowane i wykonane opakowanie pełni wielorakie funkcje, od ochrony substancji czynnej przed czynnikami zewnętrznymi, po dostarczanie pacjentowi niezbędnych informacji. Niewłaściwe materiały, błędy w procesie produkcji lub brak odpowiednich zabezpieczeń mogą prowadzić do degradacji leku, jego zanieczyszczenia, a w skrajnych przypadkach nawet do poważnych zagrożeń dla zdrowia i życia pacjentów. Dlatego też branża farmaceutyczna podlega niezwykle restrykcyjnym regulacjom prawnym, które dotyczą każdego etapu tworzenia opakowań, od wyboru surowców po kontrolę jakości produktu końcowego.

Producenci opakowań farmaceutycznych muszą wykazać się nie tylko zaawansowaną technologią i precyzją wykonania, ale także dogłębną znajomością obowiązujących norm i standardów. Obejmują one zarówno wymagania dotyczące materiałów, z których wykonane są opakowania, jak i procesów produkcyjnych, zapewniających ich sterylność i integralność. Kluczowe jest również zapewnienie odpowiedniej odporności opakowania na czynniki środowiskowe, takie jak światło, wilgoć czy zmiany temperatury, które mogą negatywnie wpływać na stabilność leku. Ponadto, opakowanie musi gwarantować bezpieczeństwo użytkowania, zapobiegając przypadkowemu otwarciu przez dzieci czy fałszowaniu produktu.

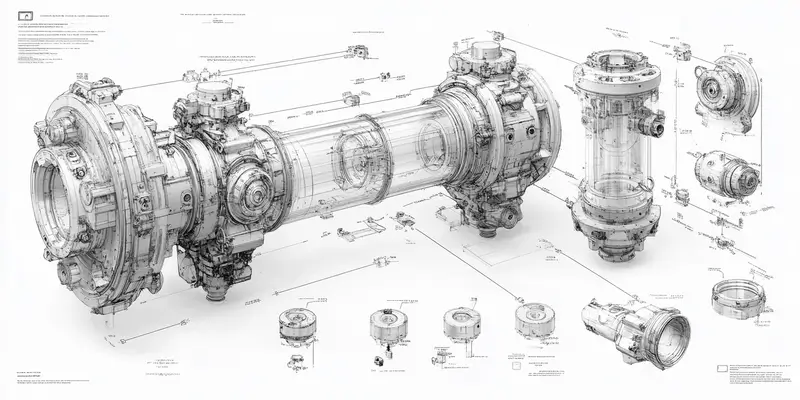

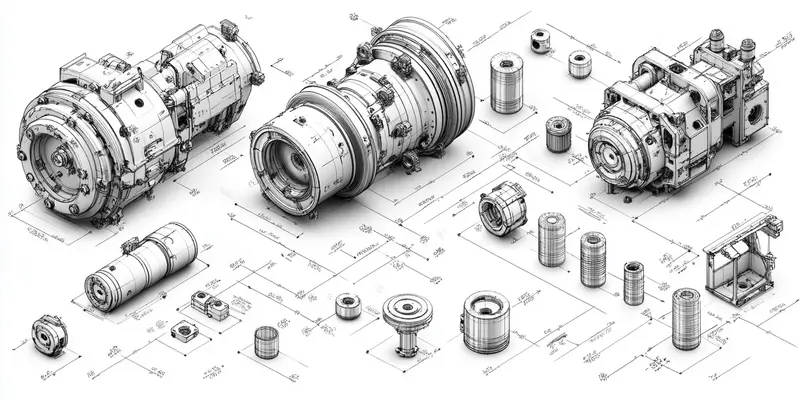

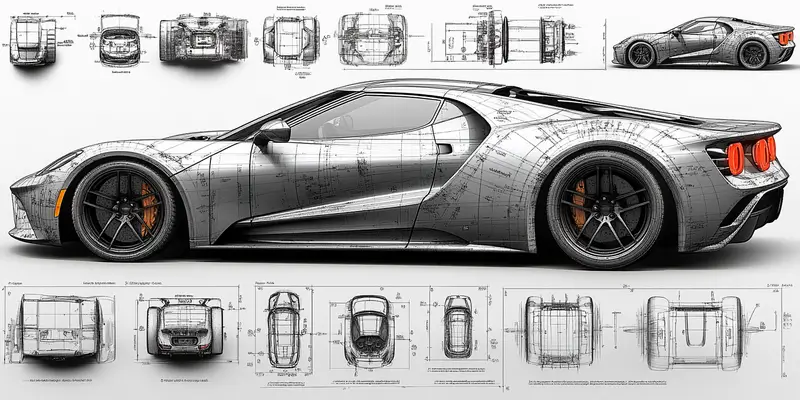

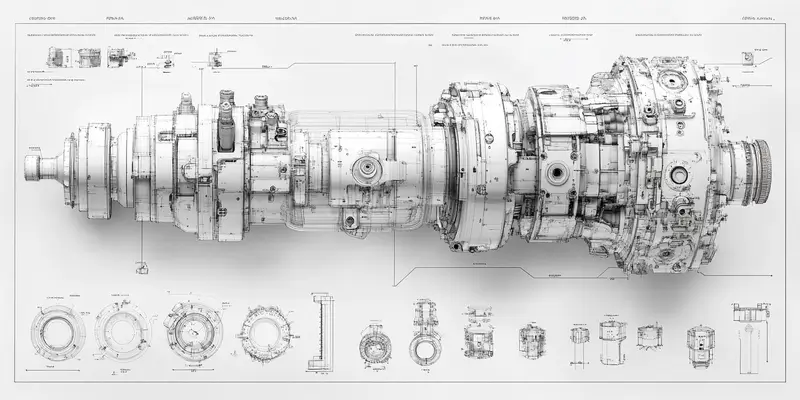

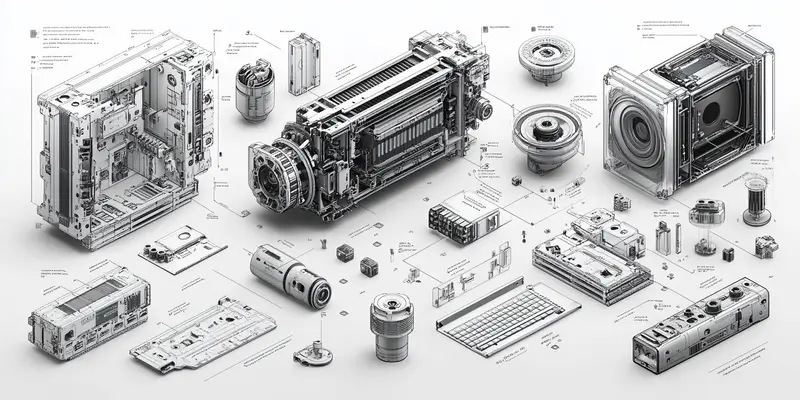

Współczesna produkcja opakowań na leki to złożony ekosystem, w którym kluczową rolę odgrywają innowacje technologiczne. Rozwój nowych materiałów, takich jak biodegradowalne polimery czy zaawansowane folie barierowe, pozwala na tworzenie opakowań o jeszcze lepszych właściwościach ochronnych i mniejszym wpływie na środowisko. Automatyzacja procesów produkcyjnych, zastosowanie systemów śledzenia i identyfikacji (np. kodów QR, numerów seryjnych) oraz zaawansowane metody kontroli jakości, w tym badania laboratoryjne i testy wytrzymałościowe, są niezbędne do zapewnienia najwyższych standardów bezpieczeństwa i zgodności z przepisami.

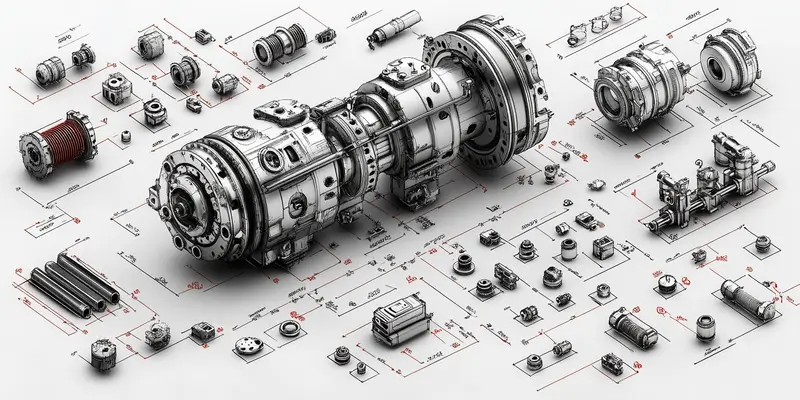

Kluczowe wymagania dotyczące materiałów w produkcji opakowań na leki

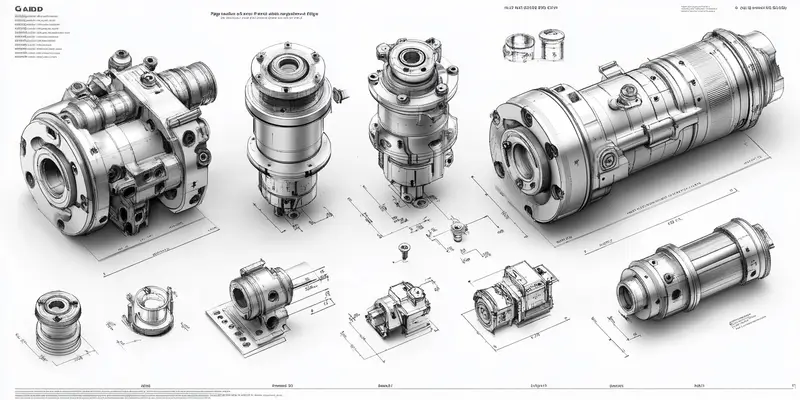

Wybór odpowiednich materiałów jest fundamentem bezpiecznej produkcji opakowań farmaceutycznych. Nie każdy materiał nadaje się do kontaktu z substancjami leczniczymi. Kluczowe jest, aby użyte tworzywa, szkło czy papier były obojętne chemicznie, co oznacza, że nie wchodzą w reakcje z lekiem i nie uwalniają do niego żadnych szkodliwych substancji. Wszelkie migracje związków z opakowania do leku, zwane potocznie „leachingiem”, są niedopuszczalne i mogą prowadzić do utraty skuteczności preparatu lub jego toksyczności. Dlatego też materiały muszą spełniać rygorystyczne kryteria dotyczące czystości i jakości.

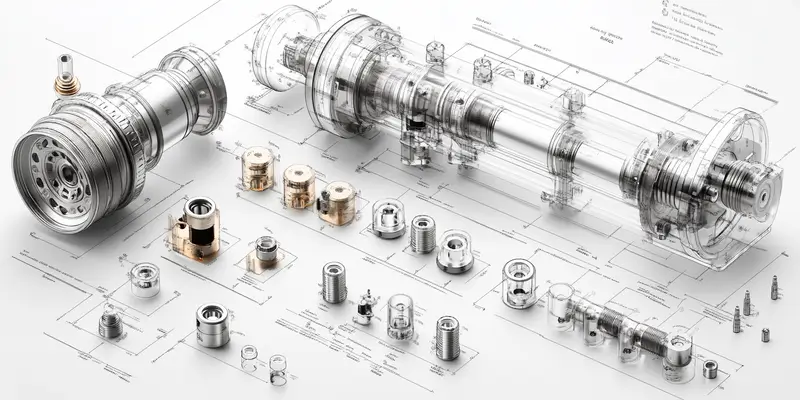

Przed dopuszczeniem do produkcji, materiały przechodzą szereg szczegółowych badań, które potwierdzają ich zgodność z normami farmaceutycznymi. Obejmują one analizę składu chemicznego, testy na obecność metali ciężkich, rozpuszczalników czy innych potencjalnie szkodliwych zanieczyszczeń. Istotne są również właściwości fizyczne materiałów, takie jak wytrzymałość mechaniczna, odporność na ścieranie, przepuszczalność dla gazów i pary wodnej. Na przykład, dla leków wrażliwych na światło, stosuje się materiały nieprzezroczyste lub z dodatkiem filtrów UV, a dla preparatów wrażliwych na wilgoć – materiały o niskiej higroskopijności i wysokiej barierowości.

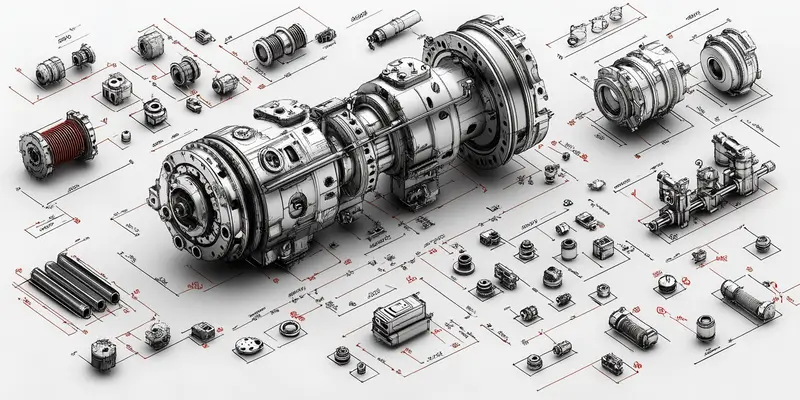

Wśród najczęściej stosowanych materiałów w produkcji opakowań na leki znajdują się:

- Polietylen (PE) i polipropylen (PP) – popularne ze względu na swoją odporność chemiczną, elastyczność i stosunkowo niską cenę. Wykorzystywane do produkcji butelek, zakrętek, strzykawek jednorazowych.

- Polistyren (PS) – często stosowany do produkcji blistrów, pojemników na tabletki i kapsułki, dzięki swojej sztywności i przezroczystości.

- Politereftalan etylenu (PET) – ceniony za doskonałą barierowość dla gazów i pary wodnej, stosowany do produkcji butelek na płynne preparaty.

- Szkło – tradycyjny materiał, ceniony za swoją obojętność chemiczną i doskonałą barierowość. Wykorzystywane do produkcji fiolek, ampułek, butelek na leki specjalistyczne.

- Folie aluminiowe i wielowarstwowe – stosowane w blisterach, saszetkach i torebkach, zapewniając skuteczną ochronę przed światłem, wilgocią i tlenem.

Każdy z tych materiałów musi posiadać odpowiednie certyfikaty potwierdzające jego dopuszczenie do kontaktu z produktami farmaceutycznymi, zgodność z normami ISO oraz spełnienie wymogów regulacyjnych, takich jak te określone przez Europejską Agencję Leków (EMA) czy amerykańską Agencję Żywności i Leków (FDA).

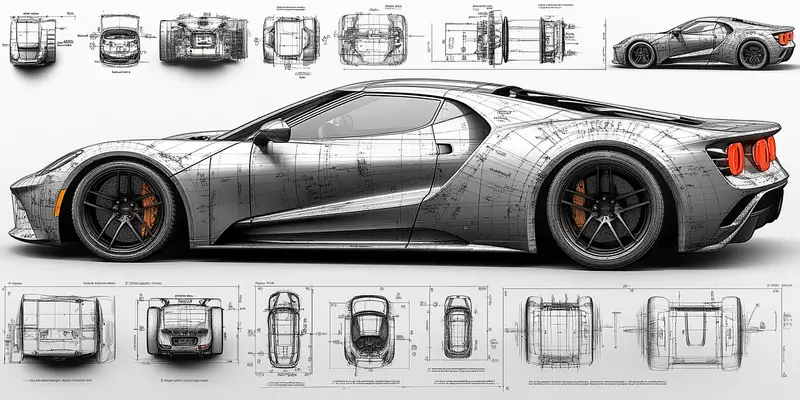

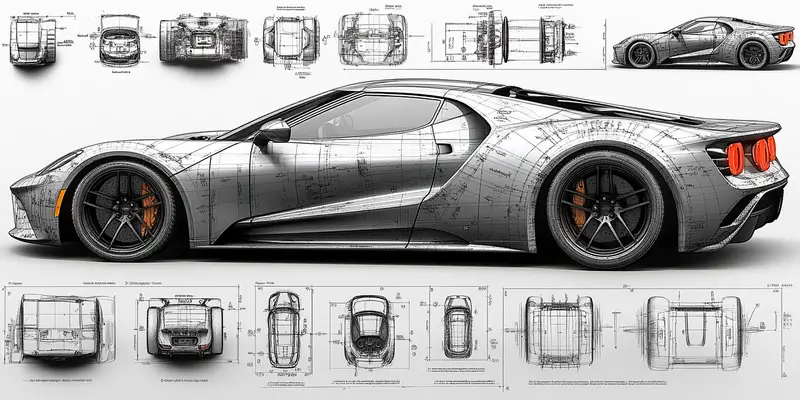

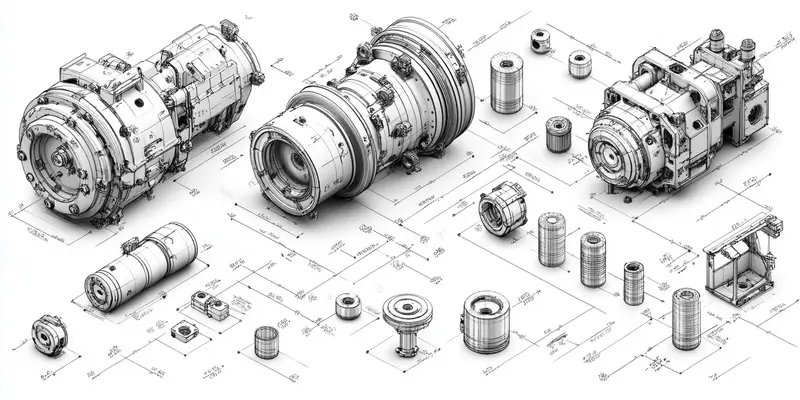

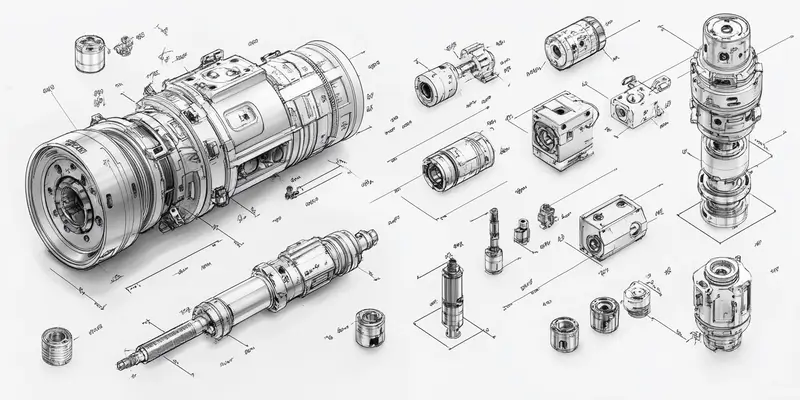

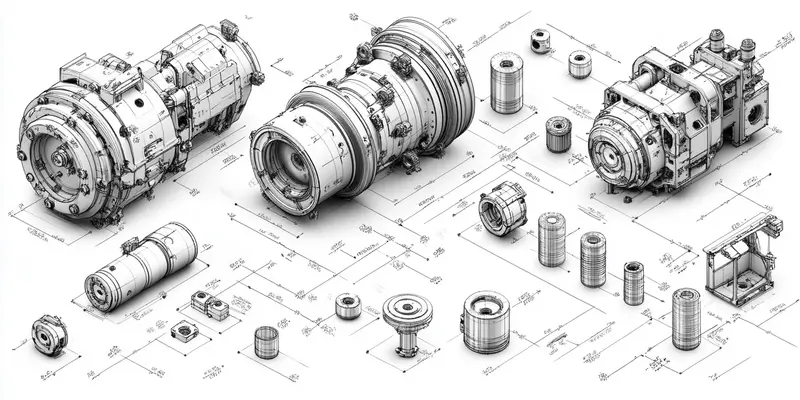

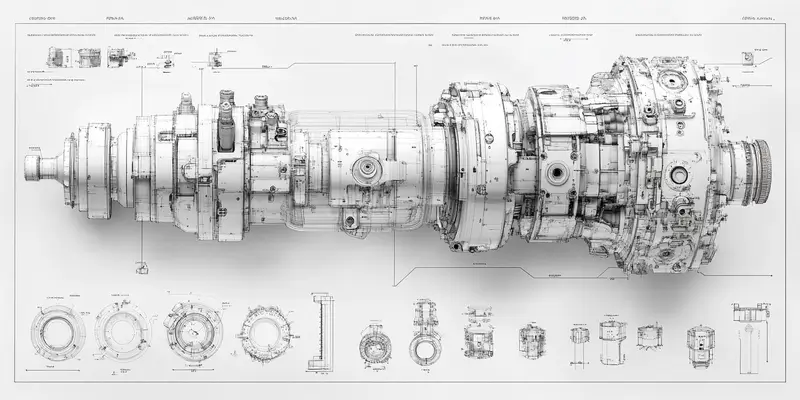

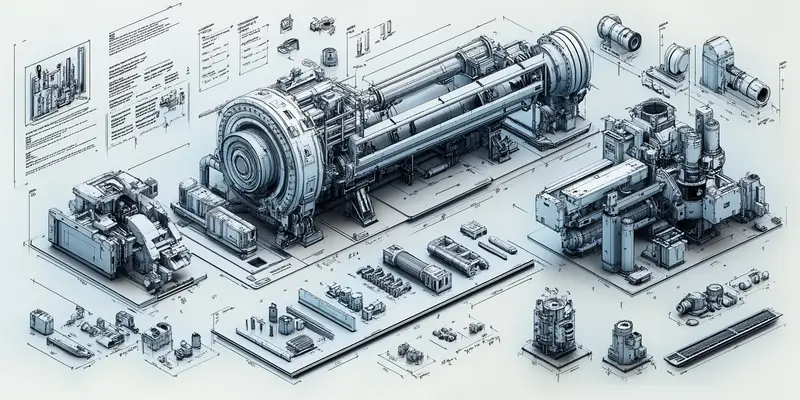

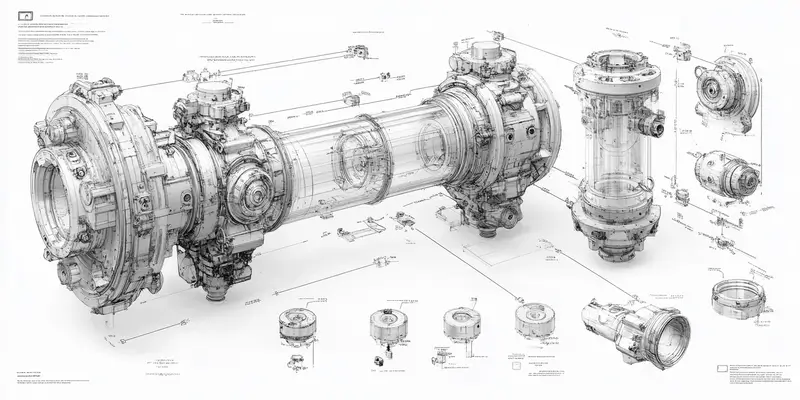

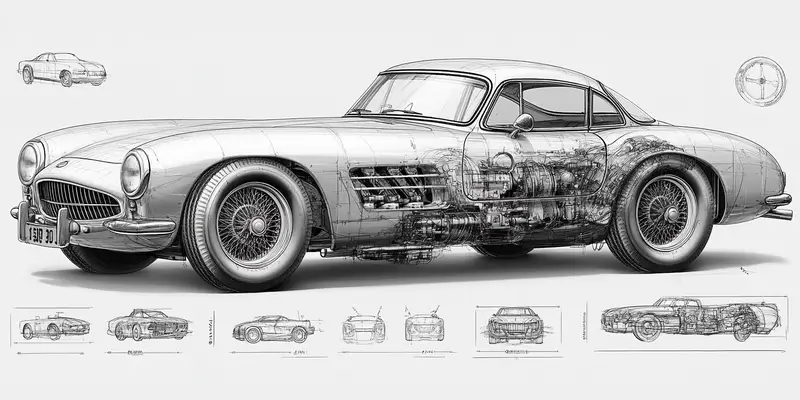

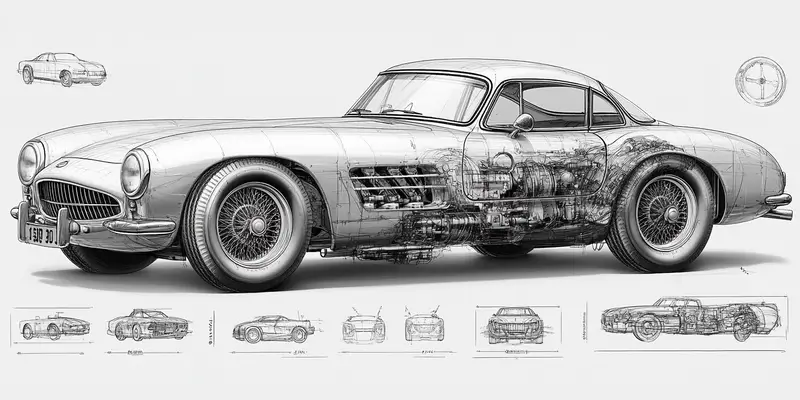

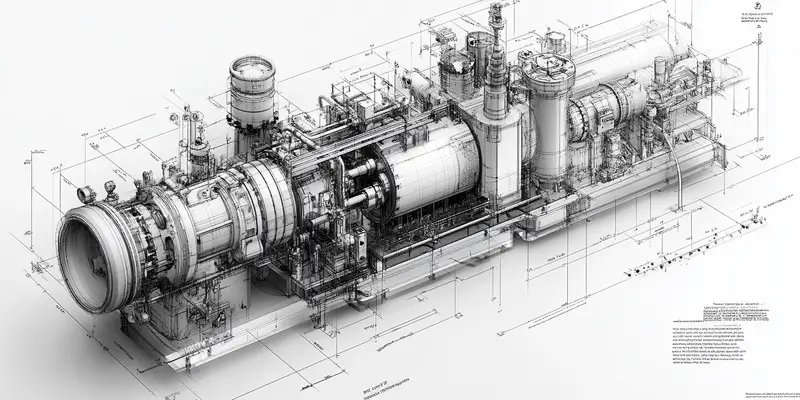

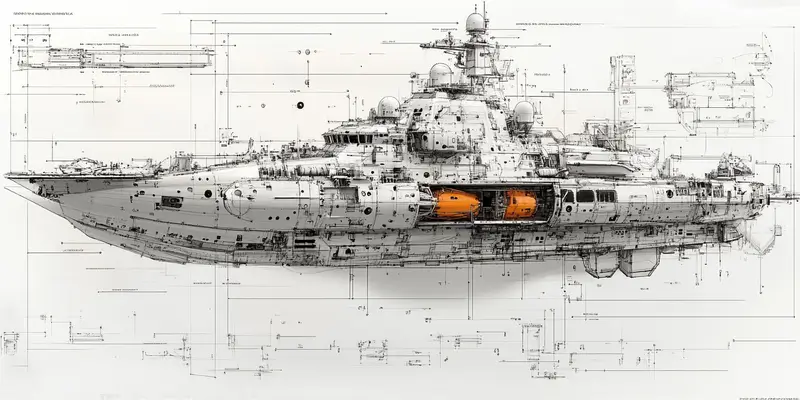

Procesy produkcyjne w wytwarzaniu opakowań leków

Produkcja opakowań na leki

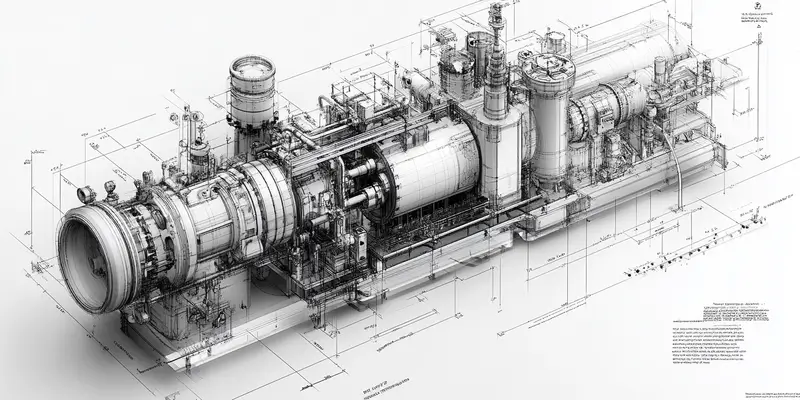

Następnie odbywa się wybór i przygotowanie surowców. Jak wspomniano wcześniej, materiały muszą spełniać rygorystyczne normy. Przed wprowadzeniem do produkcji, każda partia surowca jest poddawana kontroli jakości, która obejmuje badania laboratoryjne potwierdzające jego czystość, jednorodność i zgodność z specyfikacją. W przypadku materiałów polimerowych, kluczowe jest również monitorowanie procesu polimeryzacji i unikanie obecności monomerów resztkowych, które mogą migrować do produktu.

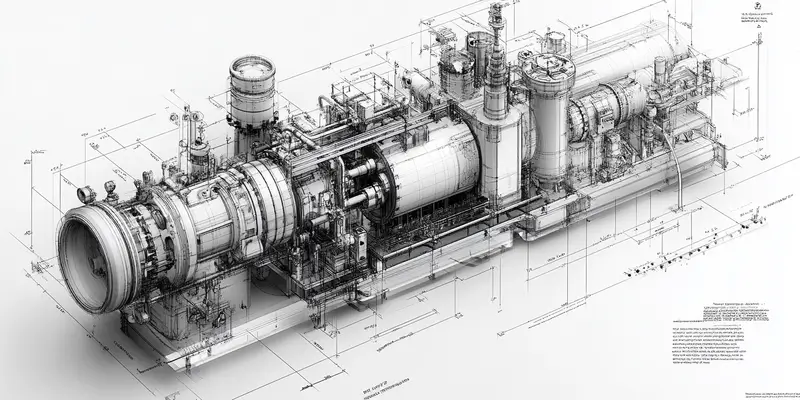

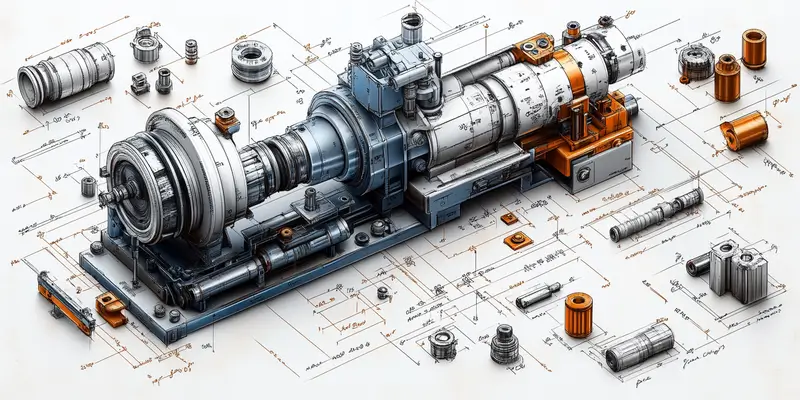

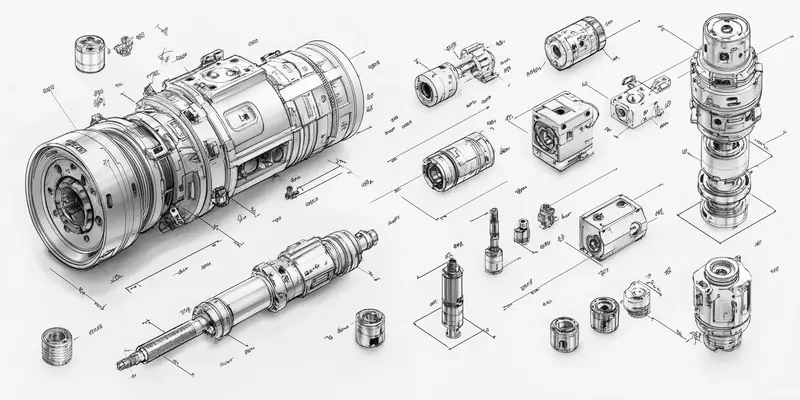

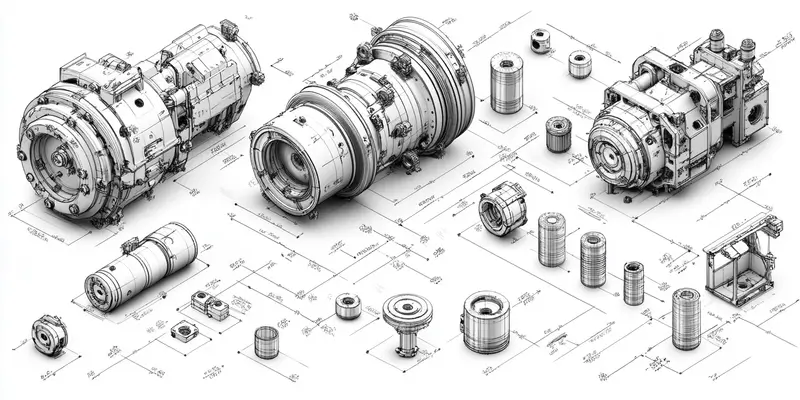

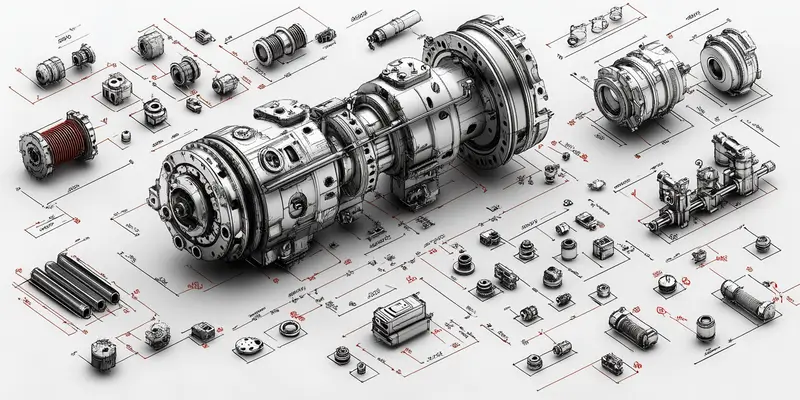

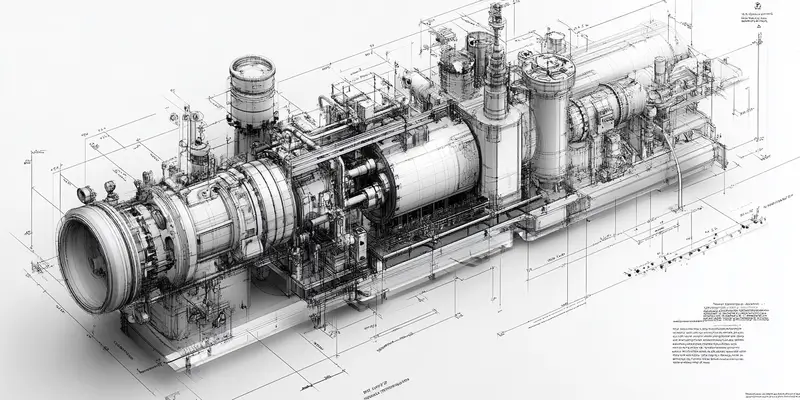

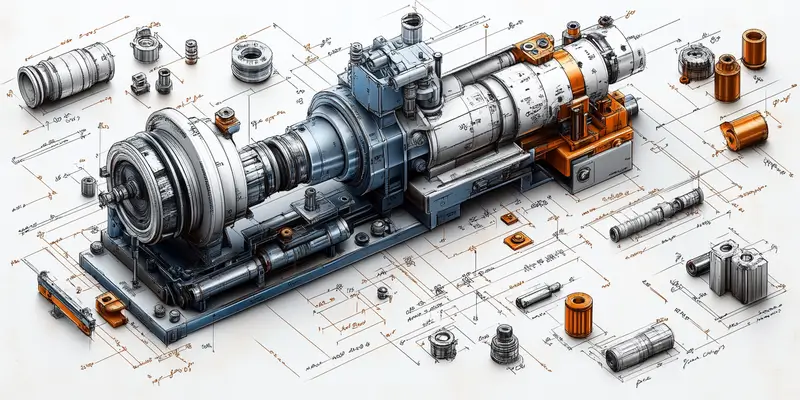

Sam proces produkcyjny odbywa się w specjalnie przystosowanych, sterylnych warunkach, często w pomieszczeniach czystych (cleanroomach), aby zapobiec kontaminacji mikrobiologicznej lub zanieczyszczeniu cząstkami. Wykorzystywane są zaawansowane technologie, takie jak:

- Wtrysk (injection molding) i wytłaczanie (extrusion) – dla elementów plastikowych, takich jak butelki, zakrętki, strzykawki.

- Formowanie z rozdmuchiwaniem (blow molding) – stosowane do produkcji pustych opakowań, np. butelek.

- Formowanie blistrów – proces polegający na termoformowaniu folii tworzącej wgłębienia, w które następnie umieszczane są leki, a całość jest zamykana folią aluminiową.

- Druk i znakowanie – precyzyjne nanoszenie etykiet, instrukcji, kodów kreskowych i innych danych identyfikacyjnych przy użyciu specjalistycznych technik drukarskich, zapewniających trwałość i czytelność.

- Procesy sterylizacji – w zależności od rodzaju opakowania i wymagań, stosuje się sterylizację radiacyjną, gazową (np. tlenkiem etylenu) lub parową.

Ważnym elementem procesu jest również kontrola jakości w trakcie produkcji. Kamery inspekcyjne, systemy wizyjne i czujniki monitorują każdy etap, wykrywając ewentualne defekty, takie jak pęknięcia, zanieczyszczenia, błędy w druku czy nieprawidłowe wymiary. Po zakończeniu produkcji, opakowania przechodzą końcową kontrolę, która obejmuje badania fizyczne, chemiczne i mikrobiologiczne, aby upewnić się, że spełniają wszystkie wymagania specyfikacji i norm.

Zabezpieczenia opakowań na leki przed fałszerstwami i dostępem dzieci

W erze globalnego handlu i rosnącej liczby podrabianych produktów, zabezpieczenia opakowań leków nabierają fundamentalnego znaczenia. Fałszerstwa leków stanowią poważne zagrożenie dla zdrowia publicznego, ponieważ podrobione preparaty mogą nie zawierać deklarowanej substancji czynnej, zawierać substancje toksyczne lub być produkowane w niehigienicznych warunkach. Dlatego też producenci wdrażają szereg innowacyjnych rozwiązań, które utrudniają lub uniemożliwiają nielegalne kopiowanie i dystrybucję.

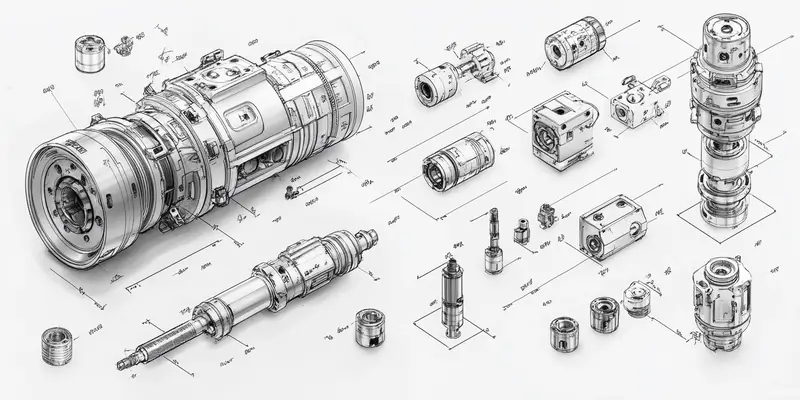

Jednym z kluczowych mechanizmów jest stosowanie zabezpieczeń fizycznych, które łatwo identyfikują próbę naruszenia integralności opakowania. Należą do nich między innymi:

- Plomby gwarancyjne – naklejane na wieczko lub zakrętkę, które po próbie otwarcia ulegają zniszczeniu, sygnalizując ingerencję.

- Folie termokurczliwe – szczelnie owijające opakowanie, które po podgrzaniu dopasowują się do jego kształtu, a po próbie zdjęcia lub przecięcia stają się widoczne uszkodzenia.

- Specjalne konstrukcje opakowań – np. zgrzewane wieczko, które wymaga użycia narzędzia do otwarcia, lub zamknięcia z mechanizmem zapobiegającym ponownemu zamknięciu bez śladów.

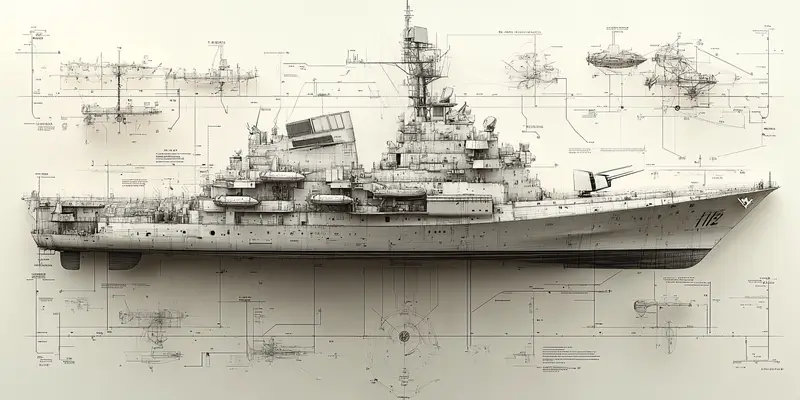

- Zabezpieczenia numeryczne i identyfikacyjne – unikalne numery seryjne, kody 2D (np. Data Matrix) lub QR, które pozwalają na śledzenie produktu w łańcuchu dystrybucji i weryfikację jego autentyczności za pomocą aplikacji mobilnych.

- Elementy zabezpieczające druk – hologramy, mikrodruki, farby zmienne optycznie (OVI), które są trudne do podrobienia.

Równie istotne są zabezpieczenia przed dostępem dzieci (child-resistant closures). Są to specjalne mechanizmy zamykania, które wymagają skoordynowanego działania siły i ruchu, aby je otworzyć, co jest trudne do wykonania dla małych dzieci. Przykładem są zakrętki typu „push-and-turn” (nacisnij i przekręć) lub „press-and-turn” (dociśnij i przekręć), stosowane w butelkach na leki doustne. Projektowanie takich zamknięć wymaga precyzyjnych badań ergonomicznych i testów z udziałem dzieci, aby zapewnić ich skuteczność przy jednoczesnym umożliwieniu otwarcia przez dorosłych.

Wdrożenie zaawansowanych technologii zabezpieczeń nie tylko chroni pacjentów przed niebezpiecznymi podróbkami i przypadkowym spożyciem leków przez dzieci, ale także buduje zaufanie do marki i produktu. Firmy farmaceutyczne inwestują znaczne środki w rozwój i implementację tych rozwiązań, traktując je jako integralną część swojej strategii bezpieczeństwa i odpowiedzialności społecznej.

Kontrola jakości i certyfikacja w produkcji opakowań farmaceutycznych

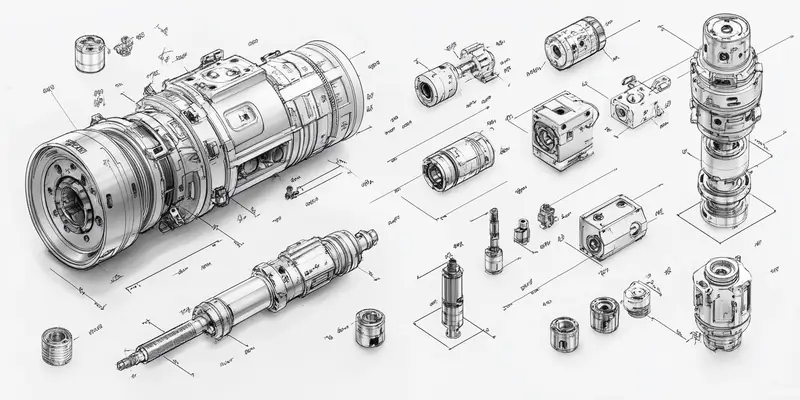

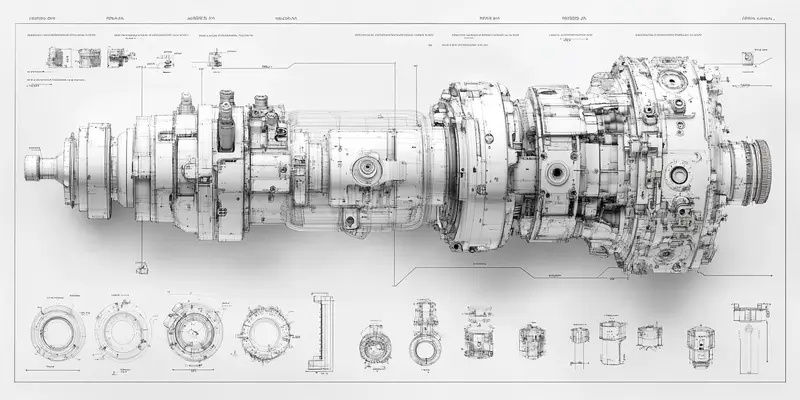

Proces kontroli jakości w produkcji opakowań na leki jest wieloetapowy i niezwykle rygorystyczny. Jego celem jest zapewnienie, że każdy wyprodukowany element spełnia wszystkie wymagania techniczne, sanitarne i prawne. Kontrola rozpoczyna się już na etapie odbioru surowców. Każda partia materiałów, czy to tworzywa sztuczne, szkło, aluminium czy papier, jest dokładnie badana pod kątem zgodności z deklarowanymi parametrami. Sprawdza się między innymi skład chemiczny, czystość, obecność zanieczyszczeń, a także właściwości fizyczne, takie jak wytrzymałość, elastyczność czy bariera dyfuzyjna.

W trakcie samego procesu produkcyjnego, stosuje się kontrolę inline, czyli na bieżąco. Systemy wizyjne, skanery laserowe i inne czujniki monitorują parametry produkcji, takie jak temperatura, ciśnienie, prędkość posuwu materiału, a także oceniają wizualnie jakość powstających opakowań. Wykrywane są wszelkie odchylenia od normy, takie jak wady powierzchniowe, pęknięcia, zanieczyszczenia, błędy w wymiarach czy nieprawidłowe znakowanie. W przypadku wykrycia nieprawidłowości, linia produkcyjna jest zatrzymywana do momentu wyjaśnienia przyczyny i usunięcia problemu.

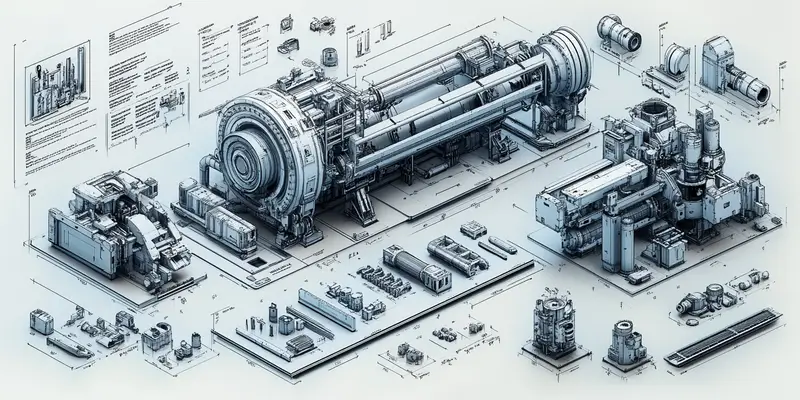

Po zakończeniu produkcji, gotowe opakowania poddawane są końcowej kontroli jakości. Obejmuje ona szeroki zakres testów, w zależności od rodzaju opakowania i jego przeznaczenia. Mogą to być:

- Testy fizyczne: pomiar wymiarów, wytrzymałości na rozciąganie, ściskanie, uderzenia, szczelności.

- Testy chemiczne: analiza składu materiału, badania na obecność substancji migrujących do potencjalnego kontaktu z lekiem, testy stabilności materiału.

- Testy mikrobiologiczne: ocena poziomu czystości mikrobiologicznej, szczególnie ważne dla opakowań sterylnych.

- Testy funkcjonalne: sprawdzanie działania mechanizmów zamykających, łatwości otwierania, skuteczności zabezpieczeń przed dziećmi.

- Testy druku i znakowania: ocena czytelności, trwałości i zgodności z wymogami prawnymi.

Produkcja opakowań farmaceutycznych jest ściśle regulowana przez międzynarodowe i krajowe przepisy. Kluczowe znaczenie ma tutaj system zarządzania jakością zgodny z normą ISO 15378 „Materiały do produkcji pierwotnych opakowań produktów leczniczych”, która określa wymagania dla producentów takich materiałów. Dodatkowo, firmy muszą spełniać wymogi Dobrej Praktyki Wytwarzania (GMP), które obejmują wszystkie aspekty produkcji i kontroli jakości. Wiele firm decyduje się również na dobrowolne certyfikacje, takie jak ISO 9001 (system zarządzania jakością) czy ISO 14001 (system zarządzania środowiskowego), aby potwierdzić swoje zaangażowanie w najwyższe standardy działania.

Innowacje i przyszłość produkcji opakowań dla leków

Rynek opakowań farmaceutycznych jest niezwykle dynamiczny, a innowacje technologiczne odgrywają kluczową rolę w kształtowaniu jego przyszłości. Producenci stale poszukują nowych rozwiązań, które pozwolą na zwiększenie bezpieczeństwa pacjentów, poprawę stabilności leków, zmniejszenie negatywnego wpływu na środowisko oraz optymalizację procesów produkcyjnych. Jednym z najważniejszych trendów jest rozwój opakowań inteligentnych (smart packaging).

Opakowania inteligentne to takie, które posiadają dodatkowe funkcje wykraczające poza tradycyjną ochronę i informację. Mogą to być na przykład:

- Wskaźniki świeżości i temperatury – informujące o tym, czy produkt był przechowywany w odpowiednich warunkach, zapobiegając stosowaniu leków po terminie ważności lub po utracie skuteczności z powodu niewłaściwego przechowywania.

- Czujniki autentyczności – wykorzystujące zaawansowane technologie, takie jak NFC (Near Field Communication) lub RFID (Radio-Frequency Identification), umożliwiające szybką i pewną weryfikację oryginalności produktu za pomocą smartfona.

- Opakowania z wbudowanymi aplikatorami lub dozownikami – ułatwiające precyzyjne dawkowanie leku i poprawiające komfort stosowania, zwłaszcza w przypadku pacjentów z trudnościami manualnymi.

- Opakowania bioaktywne – zawierające substancje aktywne, które mogą np. absorbować tlen, wilgoć lub etylen, co przedłuża okres przydatności leku do spożycia.

Kolejnym ważnym kierunkiem jest rozwój opakowań przyjaznych środowisku. Rośnie świadomość ekologiczna, co przekłada się na poszukiwanie alternatyw dla tradycyjnych tworzyw sztucznych. Rozwiązania takie jak opakowania wykonane z materiałów biodegradowalnych i kompostowalnych, materiałów pochodzących z recyklingu (o ile spełniają normy farmaceutyczne) czy opakowania wielokrotnego użytku (w specyficznych zastosowaniach) stają się coraz bardziej popularne. Producenci intensywnie pracują nad tym, aby te „zielone” rozwiązania nie tylko były ekologiczne, ale również zapewniały odpowiednią barierowość i ochronę leku.

Wirtualna i rozszerzona rzeczywistość (VR/AR) również znajduje zastosowanie w branży. Mogą być one wykorzystywane do tworzenia interaktywnych instrukcji obsługi leków, które prezentują sposób dawkowania i stosowania w sposób bardziej angażujący i zrozumiały dla pacjenta. Dodatkowo, technologie cyfrowe i sztuczna inteligencja (AI) rewolucjonizują procesy projektowania i produkcji, umożliwiając szybsze prototypowanie, optymalizację procesów i jeszcze dokładniejszą kontrolę jakości. Przyszłość produkcji opakowań na leki zapowiada się jako połączenie zaawansowanej technologii, dbałości o środowisko i maksymalnego bezpieczeństwa pacjenta.