Budowa hali stalowej to złożony proces, który wymaga precyzyjnego planowania, zaawansowanej inżynierii i ścisłego przestrzegania norm bezpieczeństwa. Od pierwszych szkiców koncepcyjnych po ostatnie przykręcenie śruby, każdy etap ma kluczowe znaczenie dla trwałości, funkcjonalności i estetyki finalnej konstrukcji. Zrozumienie poszczególnych faz pozwala docenić wysiłek wkładany w tworzenie tych wszechstronnych budynków, które znajdują zastosowanie w przemyśle, logistyce, rolnictwie, a nawet jako obiekty sportowe czy magazyny.

Proces ten rozpoczyna się od analizy potrzeb inwestora oraz specyfiki lokalizacji. Następnie przechodzi się do etapu projektowania, gdzie architekci i konstruktorzy tworzą szczegółowe plany uwzględniające obciążenia, warunki gruntowe, przepisy budowlane i wymagania funkcjonalne. Dopiero po zatwierdzeniu projektu można przejść do produkcji elementów stalowych i samego montażu na placu budowy. Każdy krok jest monitorowany i kontrolowany, aby zapewnić najwyższą jakość i bezpieczeństwo.

W niniejszym artykule przyjrzymy się bliżej poszczególnym etapom budowy hal stalowych, od koncepcji po oddanie obiektu do użytku. Dowiemy się, jakie technologie są wykorzystywane, jakie materiały są kluczowe i jakie wyzwania czekają na wykonawców. Celem jest dostarczenie kompleksowego obrazu tego, jak powstają nowoczesne i wytrzymałe konstrukcje stalowe, które odgrywają coraz ważniejszą rolę w rozwoju infrastruktury.

Przygotowanie terenu i fundamentowanie pod konstrukcję stalową

Zanim jeszcze pierwsza belka stalowa pojawi się na placu budowy, kluczowe jest odpowiednie przygotowanie gruntu i wykonanie solidnych fundamentów. Ten etap stanowi podstawę całej konstrukcji, dlatego wymaga szczególnej uwagi i precyzji. Proces rozpoczyna się od przeprowadzenia badań geotechnicznych, które pozwalają ocenić nośność gruntu i określić jego parametry. Na podstawie tych danych projektant dobiera odpowiedni rodzaj fundamentów, który będzie w stanie przenieść obciążenia z całej hali.

Najczęściej stosowane są fundamenty typu płytowego lub ławowego, w zależności od wielkości i przeznaczenia obiektu. Płyta fundamentowa jest monolitycznym, żelbetowym podłożem, które równomiernie rozkłada obciążenie na całej powierzchni. Fundamenty ławowe natomiast składają się z betonowych pasów, na których opierają się słupy hali. Niezależnie od wybranego typu, kluczowe jest zapewnienie odpowiedniego zbrojenia oraz właściwego zagęszczenia gruntu pod fundamentami. Często stosuje się również izolację przeciwwilgociową i termiczną.

Po wykonaniu wykopów i przygotowaniu szalunków, następuje zbrojenie fundamentów. Stalowe pręty tworzą sieć, która nadaje betonowi wytrzymałości na rozciąganie. Następnie wylewany jest beton, który po związaniu tworzy stabilne i trwałe podłoże. W fundamentach często umieszcza się również kotwy, czyli specjalne śruby, do których przykręcane będą słupy hali. Precyzyjne rozmieszczenie kotew jest niezwykle ważne dla prawidłowego montażu konstrukcji stalowej.

Produkcja elementów konstrukcji stalowej hali

Jak buduje się hale stalowe?

Następnie profile są spawane lub łączone za pomocą śrub. Spawanie musi być wykonane przez certyfikowanych spawaczy, przy użyciu odpowiednich metod i materiałów spawalniczych, aby zapewnić maksymalną wytrzymałość połączeń. W przypadku połączeń śrubowych, stosuje się specjalne śruby o wysokiej wytrzymałości, a otwory w elementach są precyzyjnie nawiercane. Każdy spaw i połączenie jest następnie dokładnie sprawdzane, często przy użyciu metod nieniszczących, takich jak badania ultradźwiękowe czy rentgenowskie.

Kolejnym ważnym etapem jest zabezpieczenie antykorozyjne elementów stalowych. Profile są zazwyczaj poddawane piaskowaniu, a następnie malowane specjalnymi farbami nawierzchniowymi lub ocynkowane. Cynkowanie polega na pokryciu stali warstwą cynku, która stanowi skuteczną barierę ochronną przed rdzą, zwłaszcza w trudnych warunkach atmosferycznych. Po produkcji i zabezpieczeniu, wszystkie elementy są dokładnie opisywane i przygotowywane do transportu na plac budowy.

Montaż konstrukcji stalowej na placu budowy

Montaż hali stalowej to kulminacyjny etap budowy, który wymaga skoordynowanego działania ekipy budowlanej i odpowiedniego sprzętu. Proces ten jest ściśle zaplanowany i zazwyczaj rozpoczyna się od ustawienia słupów nośnych. Słupy są transportowane na budowę w elementach i łączone ze sobą, a następnie przykręcane do wcześniej przygotowanych kotew w fundamentach. Precyzyjne pionowe ustawienie słupów jest kluczowe dla stabilności całej konstrukcji.

Następnie montowane są belki podwalinowe i rygle, które łączą słupy ze sobą i tworzą ramę konstrukcyjną. W kolejnym etapie montuje się dźwigary dachowe, które podtrzymują konstrukcję dachu. W zależności od wielkości hali, do podnoszenia i pozycjonowania ciężkich elementów stalowych wykorzystuje się dźwigi, które muszą być starannie dobrane pod kątem udźwigu i zasięgu.

Podczas montażu niezwykle ważne jest przestrzeganie zasad bezpieczeństwa. Pracownicy muszą być wyposażeni w odpowiedni sprzęt ochrony osobistej, a teren budowy musi być odpowiednio zabezpieczony. W trakcie budowy stosuje się często tymczasowe systemy wzmacniające, które zapewniają stabilność konstrukcji do momentu zamontowania wszystkich elementów usztywniających, takich jak stężenia. Po zakończeniu montażu szkieletu stalowego, konstrukcja jest dokładnie sprawdzana pod kątem zgodności z projektem i stabilności.

Jakie są kluczowe elementy systemu izolacji i pokrycia hali?

Po wzniesieniu konstrukcji stalowej, kolejnym ważnym etapem jest wykonanie izolacji oraz pokrycia dachu i ścian hali. Ten etap decyduje o termoizolacyjności budynku, jego odporności na warunki atmosferyczne oraz estetyce. Zastosowane materiały i technologie mają bezpośredni wpływ na komfort użytkowania hali, koszty eksploatacji oraz trwałość całej konstrukcji.

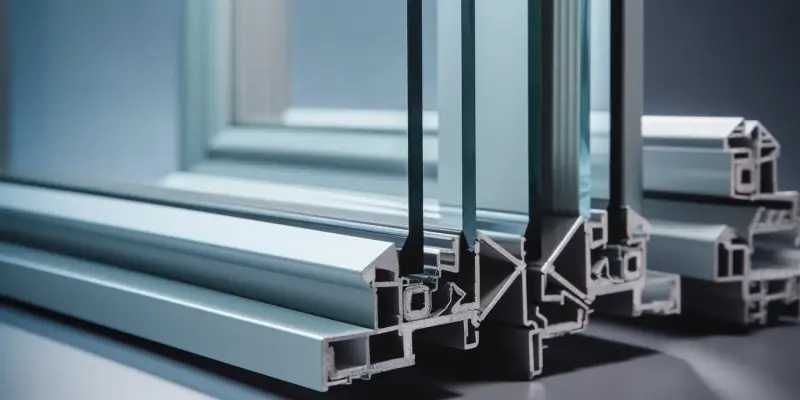

Na konstrukcję stalową najpierw montuje się poszycie zewnętrzne. W przypadku ścian często wykorzystuje się płyty warstwowe, znane również jako płyty typu sandwich. Składają się one z dwóch okładzin metalowych (zazwyczaj stalowych) przedzielonych rdzeniem izolacyjnym, najczęściej z pianki poliuretanowej (PUR) lub poliizocyjanuratowej (PIR). Płyty te charakteryzują się dobrymi właściwościami izolacyjnymi, szybkim montażem i estetycznym wyglądem.

Dach hali może być pokryty podobnymi płytami warstwowymi lub systemem złożonym z izolacji termicznej, membrany dachowej i warstwy zewnętrznej. Popularne rozwiązania to dachy płaskie lub jednospadowe, które wymagają starannego odwodnienia. W przypadku dachów skośnych, stosuje się zazwyczaj blachę trapezową lub falistą, która jest następnie izolowana wełną mineralną i pokryta papą lub membraną. Ważne jest również zapewnienie odpowiedniej wentylacji dachu, aby zapobiec kondensacji pary wodnej.

Montaż ścian zewnętrznych i bram wjazdowych do obiektu

Po ułożeniu izolacji i wykonaniu pokrycia dachowego, priorytetem staje się montaż ścian zewnętrznych oraz instalacja bram wjazdowych. Ten etap nadaje hali jej ostateczny kształt i funkcjonalność, zapewniając jednocześnie bezpieczeństwo i dostęp do wnętrza obiektu. Wybór odpowiednich materiałów elewacyjnych wpływa nie tylko na estetykę, ale także na właściwości termiczne i akustyczne budynku.

Jak już wspomniano, bardzo popularnym rozwiązaniem są płyty warstwowe, które montuje się na przygotowanej konstrukcji stalowej. Proces ten polega na mocowaniu płyt za pomocą specjalnych wkrętów do profili stalowych lub do podkonstrukcji. Należy zwrócić szczególną uwagę na prawidłowe połączenie płyt, aby zapewnić ciągłość izolacji i szczelność ścian.

Równie ważny jest montaż bram wjazdowych. W zależności od przeznaczenia hali i potrzeb inwestora, mogą to być bramy segmentowe, rolowane, uchylne lub przesuwne. Bramy te muszą być dopasowane do wielkości otworów w ścianach i zapewniać odpowiedni poziom bezpieczeństwa oraz komfort użytkowania. Często stosuje się automatyczne systemy otwierania i zamykania bram, które zwiększają efektywność pracy.

Oprócz bram głównych, w ścianach mogą być montowane również drzwi techniczne, okna lub świetliki, które zapewniają dodatkowe oświetlenie naturalne i wentylację. Całość prac elewacyjnych i montażowych powinna być wykonana z dbałością o detale, aby zapewnić estetyczny wygląd i trwałość obiektu.

Jakie są wymagania instalacyjne dla hal stalowych i ich odbiór?

Po zakończeniu prac budowlanych i montażowych, hala stalowa wymaga wyposażenia w niezbędne instalacje oraz formalnego odbioru technicznego. Ten etap jest kluczowy dla zapewnienia bezpieczeństwa użytkowania obiektu oraz zgodności z przepisami prawa budowlanego. Rodzaj i zakres instalacji zależą od przeznaczenia hali – magazyn, produkcja, warsztat czy obiekt biurowy będą wymagały innego wyposażenia.

Podstawowe instalacje obejmują zazwyczaj:

- Instalację elektryczną: oświetlenie, gniazdka, zasilanie maszyn i urządzeń.

- Instalację wentylacyjną i klimatyzacyjną: zapewniającą odpowiednią jakość powietrza i komfort termiczny.

- Instalację wodno-kanalizacyjną: jeśli wewnątrz hali przewidziano zaplecze socjalne lub punkty poboru wody.

- Instalację przeciwpożarową: systemy alarmowe, gaśnice, a w niektórych przypadkach tryskacze.

- Instalację teletechniczną: okablowanie sieciowe, telefoniczne, systemy monitoringu.

Po wykonaniu wszystkich prac instalacyjnych, następuje etap odbioru technicznego. Inspektor nadzoru budowlanego lub uprawniony rzeczoznawca dokładnie sprawdza zgodność wykonania z projektem budowlanym, przepisami norm technicznym oraz sztuką budowlaną. Sprawdzane są m.in. jakość materiałów, poprawność montażu konstrukcji, szczelność izolacji, działanie instalacji oraz bezpieczeństwo użytkowania.

Proces odbioru kończy się sporządzeniem protokołu odbioru, który zawiera szczegółowe wyniki kontroli. W przypadku wykrycia usterek, inwestor może odmówić odbioru do czasu ich usunięcia. Po pozytywnym odbiorze, hala może zostać formalnie oddana do użytku, a inwestor może uzyskać pozwolenie na użytkowanie obiektu.

Ochrona przeciwpożarowa w procesie budowy hali stalowej

Bezpieczeństwo pożarowe stanowi jeden z priorytetowych aspektów podczas projektowania i budowy każdej hali stalowej. Konstrukcje stalowe, choć wytrzymałe, w wysokiej temperaturze mogą tracić swoje właściwości nośne, co stwarza poważne zagrożenie. Dlatego też, odpowiednie zabezpieczenia przeciwpożarowe muszą być integralną częścią całego procesu budowlanego, od samego początku.

Podstawowym elementem ochrony przeciwpożarowej jest klasyfikacja reakcji na ogień materiałów budowlanych. Wszystkie użyte elementy, od stali konstrukcyjnej, poprzez materiały izolacyjne, po pokrycia dachowe i elewacyjne, muszą spełniać określone normy i posiadać odpowiednie atesty. W przypadku stali konstrukcyjnej, często stosuje się specjalne farby pęczniejące, które pod wpływem wysokiej temperatury tworzą warstwę izolacyjną, opóźniając nagrzewanie się elementu i tym samym zwiększając jego odporność ogniową.

Kolejnym ważnym aspektem jest podział hali na strefy pożarowe. Odpowiednio zaprojektowane przegrody ogniowe, drzwi przeciwpożarowe i kurtyny dymowe zapobiegają rozprzestrzenianiu się ognia i dymu, umożliwiając bezpieczną ewakuację ludzi oraz działania służb ratowniczych. Niezwykle istotne jest również zastosowanie odpowiednich systemów sygnalizacji pożaru (SSP) oraz systemów gaszenia. W zależności od przeznaczenia i wielkości hali, mogą to być tradycyjne czujniki dymu i ciepła, połączone z centralą alarmową, a w przypadku magazynów materiałów łatwopalnych lub obiektów o dużym ryzyku, rozważa się instalację systemów zraszaczowych lub mgłowych.

Dodatkowo, projekt hali musi uwzględniać drogi ewakuacyjne, ich szerokość, oznakowanie oraz oświetlenie awaryjne, które zapewnią bezpieczne opuszczenie budynku w sytuacji zagrożenia. Równie ważne jest zapewnienie dostępu dla pojazdów straży pożarnej do obiektu, w tym odpowiednio szerokie drogi pożarowe i dostęp do hydrantów zewnętrznych.

Jakie są koszty budowy hal stalowych i od czego zależą?

Koszty budowy hali stalowej są zmienną wielkością, która zależy od wielu czynników. Zrozumienie tych czynników pozwala inwestorowi na lepsze oszacowanie budżetu i uniknięcie nieprzewidzianych wydatków. Podstawowym elementem wpływającym na cenę jest wielkość obiektu – im większa hala, tym wyższe koszty materiałów i robocizny, jednak cena za metr kwadratowy często maleje wraz ze wzrostem powierzchni.

Kluczowe znaczenie ma również stopień skomplikowania projektu. Nietypowe kształty, duże rozpiętości bez podpór wewnętrznych, czy specjalne wymagania dotyczące obciążenia dachu lub ścian (np. pod montaż ciężkiego sprzętu) znacząco podnoszą koszty. Rodzaj i jakość użytych materiałów również mają wpływ na cenę. Na przykład, hala z płyt warstwowych o wysokich parametrach izolacyjnych będzie droższa niż hala z poszyciem z blachy trapezowej.

Do głównych czynników kształtujących całkowity koszt budowy hali stalowej zaliczamy:

- Wielkość i wymiary hali (długość, szerokość, wysokość).

- Rodzaj i grubość zastosowanych materiałów izolacyjnych i konstrukcyjnych.

- Stopień skomplikowania projektu architektonicznego i konstrukcyjnego.

- Zastosowane technologie i rozwiązania dodatkowe (np. bramy automatyczne, systemy wentylacyjne, ogrzewanie).

- Koszty przygotowania terenu i wykonania fundamentów (zależne od warunków gruntowych).

- Koszty transportu elementów stalowych na plac budowy.

- Koszty robocizny i montażu.

- Koszty uzyskania pozwoleń i odbiorów technicznych.

- Dodatkowe prace wykończeniowe i instalacyjne.

Warto również pamiętać, że lokalizacja budowy ma znaczenie – koszty robocizny mogą się różnić w zależności od regionu, a dostępność terenu i infrastruktury może wpływać na logistykę budowy. Zawsze warto uzyskać szczegółową wycenę od kilku wykonawców, porównując nie tylko cenę, ale także zakres prac i jakość oferowanych materiałów.