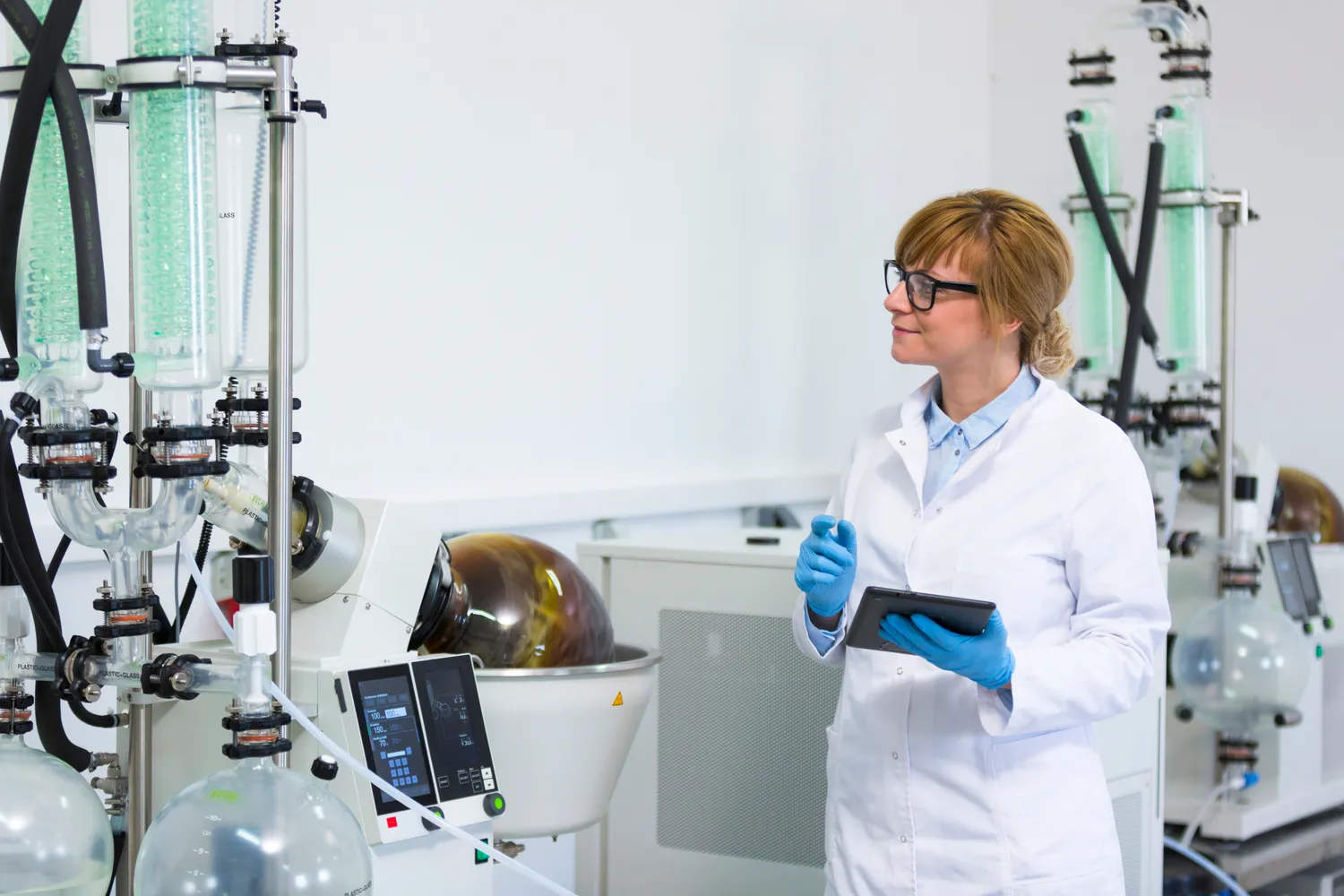

Destylator laboratoryjny to urządzenie, które wykorzystuje proces destylacji do oddzielania substancji na podstawie różnicy w ich temperaturach wrzenia. W laboratoriach chemicznych destylatory są niezbędne do oczyszczania cieczy, separacji składników mieszanin oraz analizy substancji chemicznych. Podstawowym elementem destylatora jest kolumna destylacyjna, w której zachodzi proces parowania i skraplania. Ciecz podgrzewana jest w naczyniu, a powstałe opary przechodzą przez kolumnę, gdzie schładzane są i skraplają się z powrotem do postaci cieczy. Dzięki temu można uzyskać czystszy produkt, ponieważ składniki o niższej temperaturze wrzenia odparowują jako pierwsze. Destylatory laboratoryjne mogą mieć różne konstrukcje, od prostych aparatur po bardziej zaawansowane systemy z wieloma kolumnami i wymiennikami ciepła. Ich zastosowanie obejmuje nie tylko chemię, ale także biotechnologię, przemysł farmaceutyczny oraz produkcję alkoholi.

Jakie są rodzaje destylatorów laboratoryjnych i ich różnice

W laboratoriach chemicznych można spotkać kilka rodzajów destylatorów, z których każdy ma swoje specyficzne zastosowania i zalety. Najpopularniejsze typy to destylatory proste, frakcyjne oraz próżniowe. Destylatory proste są najłatwiejsze w użyciu i służą do separacji substancji o znacznej różnicy temperatur wrzenia. Działają na zasadzie jednego cyklu parowania i skraplania. Z kolei destylatory frakcyjne są bardziej skomplikowane i umożliwiają oddzielanie kilku składników jednocześnie dzięki zastosowaniu kolumny frakcyjnej, która zwiększa efektywność procesu poprzez wielokrotne skraplanie i parowanie. Destylatory próżniowe natomiast działają w obniżonym ciśnieniu, co pozwala na destylację substancji o wysokiej temperaturze wrzenia bez ich rozkładu. Każdy z tych typów ma swoje unikalne cechy, które sprawiają, że są one bardziej odpowiednie do określonych aplikacji.

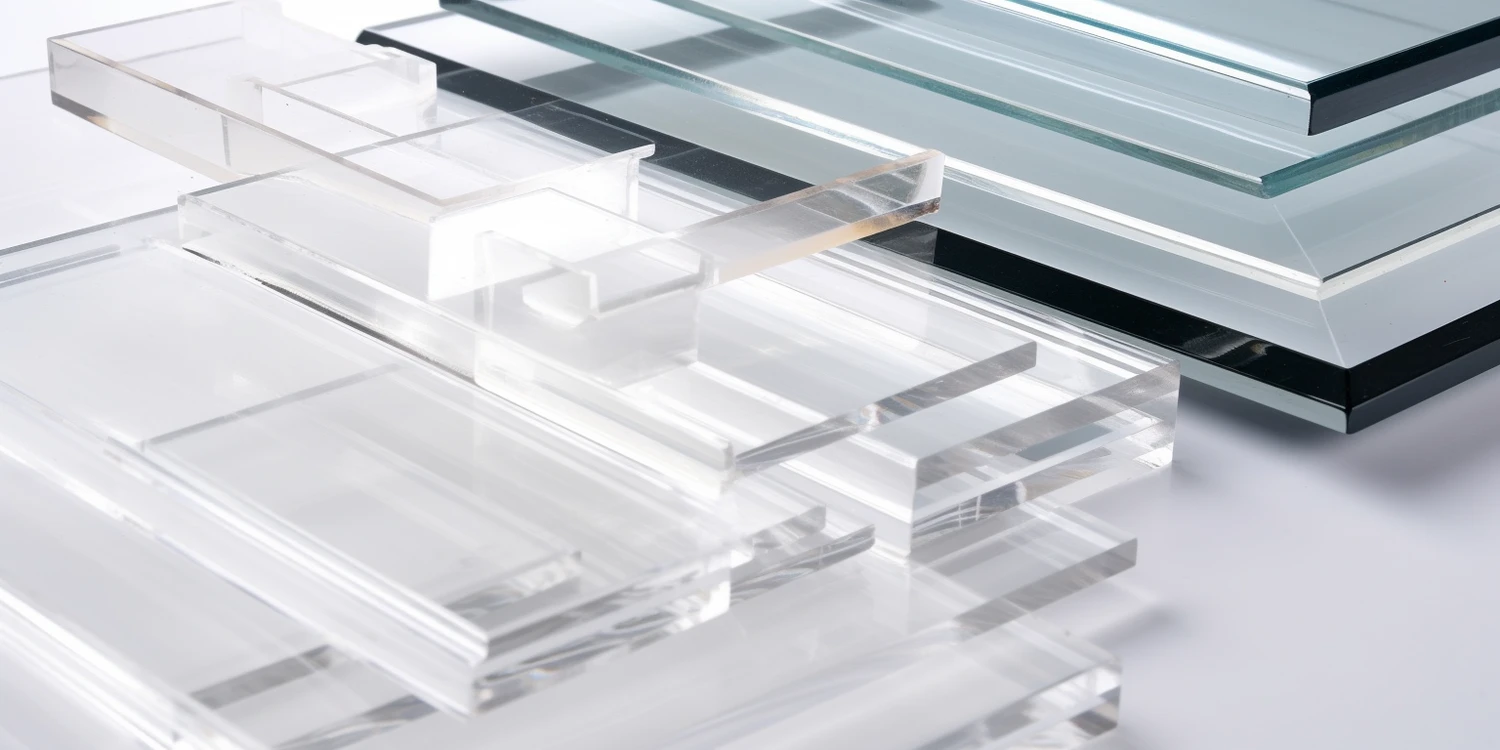

Jakie materiały są wykorzystywane do budowy destylatorów laboratoryjnych

Destylator laboratoryjny

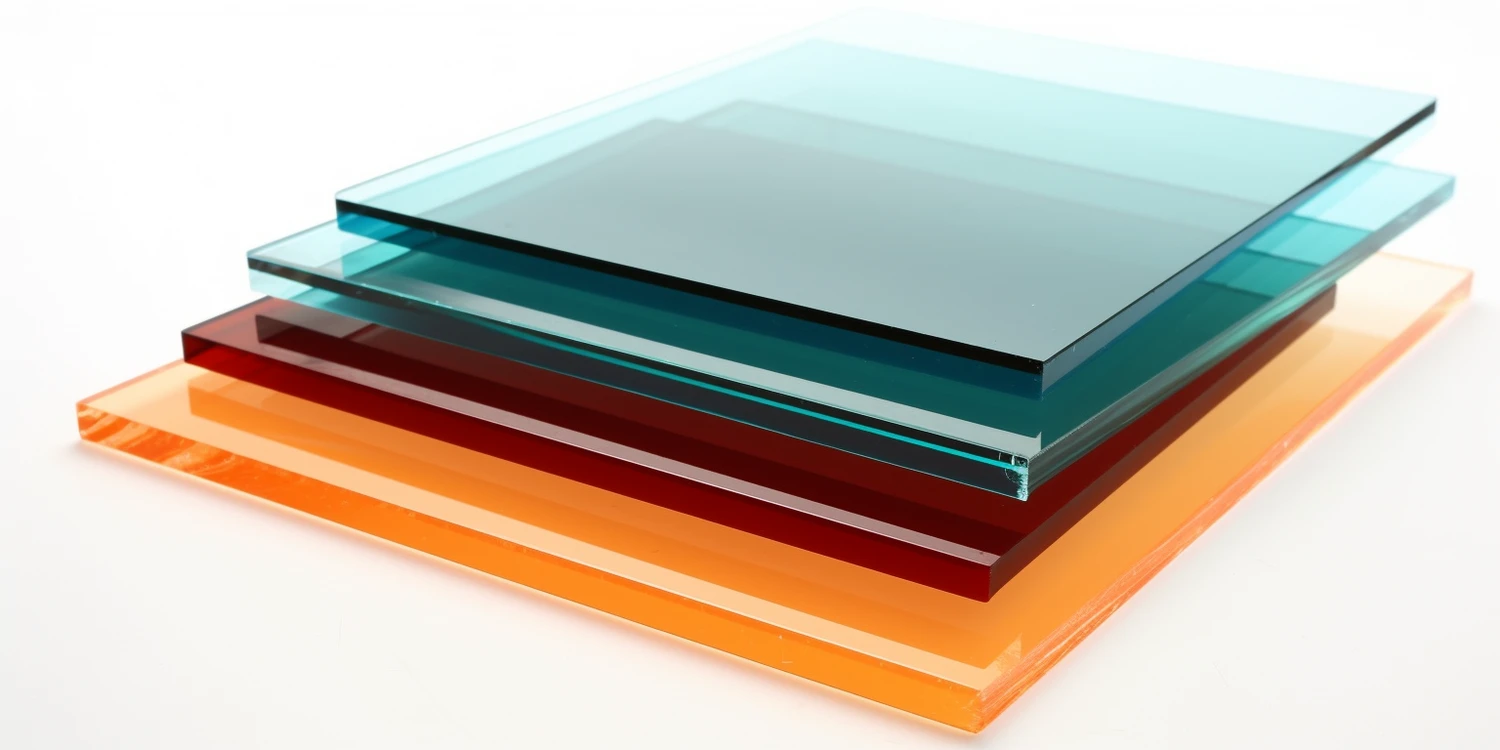

Budowa destylatorów laboratoryjnych opiera się na różnych materiałach, które muszą spełniać określone wymagania dotyczące odporności na wysokie temperatury oraz chemikalia. Najczęściej stosowanym materiałem jest szkło borokrzemowe, które charakteryzuje się wysoką odpornością na zmiany temperatury oraz chemiczne działanie wielu substancji. Szkło borokrzemowe jest idealne do budowy elementów takich jak kolby, rurki czy chłodnice. W przypadku bardziej wymagających aplikacji można również spotkać destylatory wykonane ze stali nierdzewnej lub innych stopów metali odpornych na korozję. Materiały te są szczególnie przydatne w przemyśle farmaceutycznym czy petrochemicznym, gdzie konieczne jest przetwarzanie agresywnych chemikaliów. Dodatkowo ważnym aspektem jest również izolacja termiczna elementów destylatora, co pozwala na utrzymanie stabilnej temperatury podczas procesu destylacji oraz minimalizację strat energii.

Jakie czynniki wpływają na wydajność destylatora laboratoryjnego

Wydajność destylatora laboratoryjnego zależy od wielu czynników, które mogą znacząco wpłynąć na efektywność procesu separacji substancji. Kluczowym elementem jest temperatura podgrzewania cieczy, ponieważ im wyższa temperatura, tym szybciej zachodzi proces parowania. Ważna jest również konstrukcja kolumny destylacyjnej oraz jej długość – dłuższe kolumny pozwalają na lepszą separację składników dzięki większej liczbie cykli parowania i skraplania. Inne czynniki to prędkość przepływu cieczy oraz ilość używanego chłodziwa w systemie skraplającym; optymalne ustawienie tych parametrów może znacznie zwiększyć wydajność całego procesu. Również czystość używanych reagentów oraz ich właściwości fizykochemiczne mają wpływ na końcowy rezultat destylacji.

Jakie są najczęstsze zastosowania destylatorów laboratoryjnych w różnych dziedzinach

Destylatory laboratoryjne znajdują szerokie zastosowanie w wielu dziedzinach nauki i przemysłu, co czyni je niezwykle wszechstronnymi narzędziami. W chemii organicznej destylatory są wykorzystywane do oczyszczania związków chemicznych oraz do separacji ich składników. Na przykład, w syntezach chemicznych często zachodzi potrzeba oddzielenia produktów reakcji od nieprzereagowanych reagentów, a destylacja jest jednym z najskuteczniejszych sposobów na osiągnięcie tego celu. W przemyśle farmaceutycznym destylatory służą do produkcji czystych substancji czynnych, które są kluczowe dla skuteczności leków. W biotechnologii destylacja jest stosowana do oczyszczania bioproduktów, takich jak alkohole czy kwasy organiczne, które są wytwarzane przez mikroorganizmy. Ponadto, w przemyśle spożywczym destylatory są używane do produkcji napojów alkoholowych, takich jak whisky czy wódka, gdzie proces destylacji ma kluczowe znaczenie dla uzyskania pożądanych aromatów i smaków.

Jakie są kluczowe elementy konstrukcyjne destylatora laboratoryjnego

Każdy destylator laboratoryjny składa się z kilku kluczowych elementów, które współpracują ze sobą, aby umożliwić skuteczną separację substancji. Podstawowym komponentem jest naczynie grzewcze, w którym umieszczana jest ciecz do destylacji. Naczynie to musi być wykonane z materiału odpornego na wysokie temperatury oraz chemikalia. Kolejnym ważnym elementem jest kolumna destylacyjna, która może mieć różne kształty i długości, a jej zadaniem jest zwiększenie efektywności procesu poprzez wielokrotne skraplanie i parowanie. Na górze kolumny znajduje się chłodnica, która schładza opary i zamienia je z powrotem w ciecz. Chłodnice mogą mieć różne konstrukcje, w tym chłodnice rurowe lub spiralne, a ich wybór zależy od wymagań konkretnego procesu. Dodatkowo ważnym elementem jest system zbiorników na produkty końcowe oraz odpady, który pozwala na łatwe zarządzanie procesem i minimalizację strat materiałowych.

Jakie są najważniejsze zasady bezpieczeństwa przy pracy z destylatorami

Praca z destylatorami laboratoryjnymi wiąże się z pewnymi zagrożeniami, dlatego istotne jest przestrzeganie zasad bezpieczeństwa. Przede wszystkim należy zawsze nosić odpowiednią odzież ochronną, taką jak fartuchy laboratoryjne, rękawice oraz okulary ochronne. Ważne jest również zapewnienie odpowiedniej wentylacji w pomieszczeniu, w którym przeprowadzane są eksperymenty, aby uniknąć gromadzenia się szkodliwych oparów. Podczas podgrzewania cieczy należy zachować szczególną ostrożność; nie można pozostawiać urządzenia bez nadzoru ani stosować nadmiernych temperatur, które mogą prowadzić do niebezpiecznych sytuacji, takich jak wybuchy lub pożary. Również istotne jest regularne sprawdzanie stanu technicznego sprzętu oraz jego czyszczenie po każdym użyciu, aby uniknąć kontaminacji kolejnych prób. W przypadku awarii lub wycieku należy natychmiast podjąć odpowiednie kroki w celu zabezpieczenia miejsca pracy oraz zgłoszenia incydentu odpowiednim służbom.

Jakie innowacje technologiczne wpływają na rozwój destylatorów laboratoryjnych

W ostatnich latach obserwuje się dynamiczny rozwój technologii związanych z destylacją, co wpływa na konstrukcję i funkcjonalność nowoczesnych destylatorów laboratoryjnych. Jednym z najważniejszych trendów jest automatyzacja procesów destylacyjnych, która pozwala na precyzyjne kontrolowanie parametrów pracy urządzenia oraz minimalizację błędów ludzkich. Dzięki zastosowaniu zaawansowanych systemów monitorowania i sterowania możliwe jest uzyskanie większej wydajności oraz lepszej jakości produktów końcowych. Innowacyjne technologie obejmują również wykorzystanie materiałów kompozytowych oraz nanotechnologii do budowy elementów destylacyjnych, co zwiększa ich odporność na wysokie temperatury i korozję. Ponadto rozwijają się także metody analizy danych związanych z procesem destylacji; dzięki zastosowaniu algorytmów sztucznej inteligencji możliwe jest optymalizowanie warunków pracy urządzeń w czasie rzeczywistym.

Jakie są koszty zakupu i eksploatacji destylatora laboratoryjnego

Koszt zakupu i eksploatacji destylatora laboratoryjnego może znacznie się różnić w zależności od jego typu, wielkości oraz zastosowań. Proste modele mogą kosztować od kilkuset do kilku tysięcy złotych, podczas gdy bardziej zaawansowane systemy frakcyjne czy próżniowe mogą osiągać ceny rzędu dziesiątek tysięcy złotych. Warto zwrócić uwagę na jakość wykonania oraz materiały użyte do budowy urządzenia; inwestycja w solidny sprzęt może przynieść oszczędności w dłuższym okresie eksploatacji dzięki mniejszym kosztom konserwacji i napraw. Koszty eksploatacji obejmują również zużycie energii elektrycznej potrzebnej do podgrzewania cieczy oraz ewentualne koszty związane z chłodzeniem oparów. Dodatkowo należy uwzględnić koszty materiałów eksploatacyjnych takich jak uszczelki czy chłodziwa.

Jakie są przyszłe kierunki rozwoju technologii destylacji

Przyszłość technologii destylacji zapowiada się bardzo obiecująco dzięki postępom w dziedzinach takich jak inżynieria chemiczna czy nanotechnologia. Oczekuje się dalszego rozwoju automatyzacji procesów laboratoriach chemicznych; inteligentne systemy sterowania będą mogły dostosowywać parametry pracy urządzeń na podstawie analizy danych w czasie rzeczywistym. Również rozwój nowych materiałów kompozytowych może przyczynić się do zwiększenia efektywności energetycznej oraz trwałości destylatorów laboratoryjnych. W kontekście ochrony środowiska rośnie zainteresowanie technologiami zielonej chemii; poszukiwane będą metody pozwalające na ograniczenie zużycia energii oraz surowców podczas procesów distylacyjnych. Innowacyjne podejścia mogą obejmować także wykorzystanie alternatywnych źródeł energii czy recykling ciepła odpadowego generowanego podczas procesu distylacji.