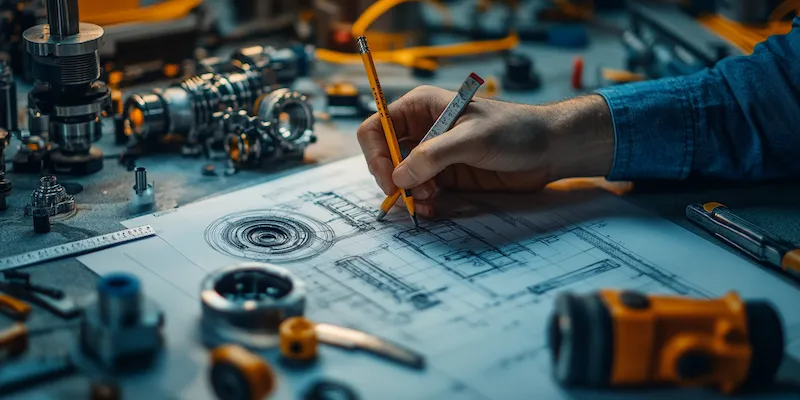

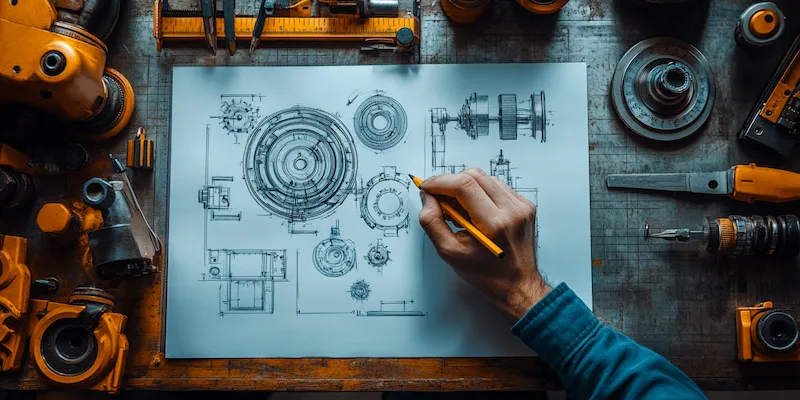

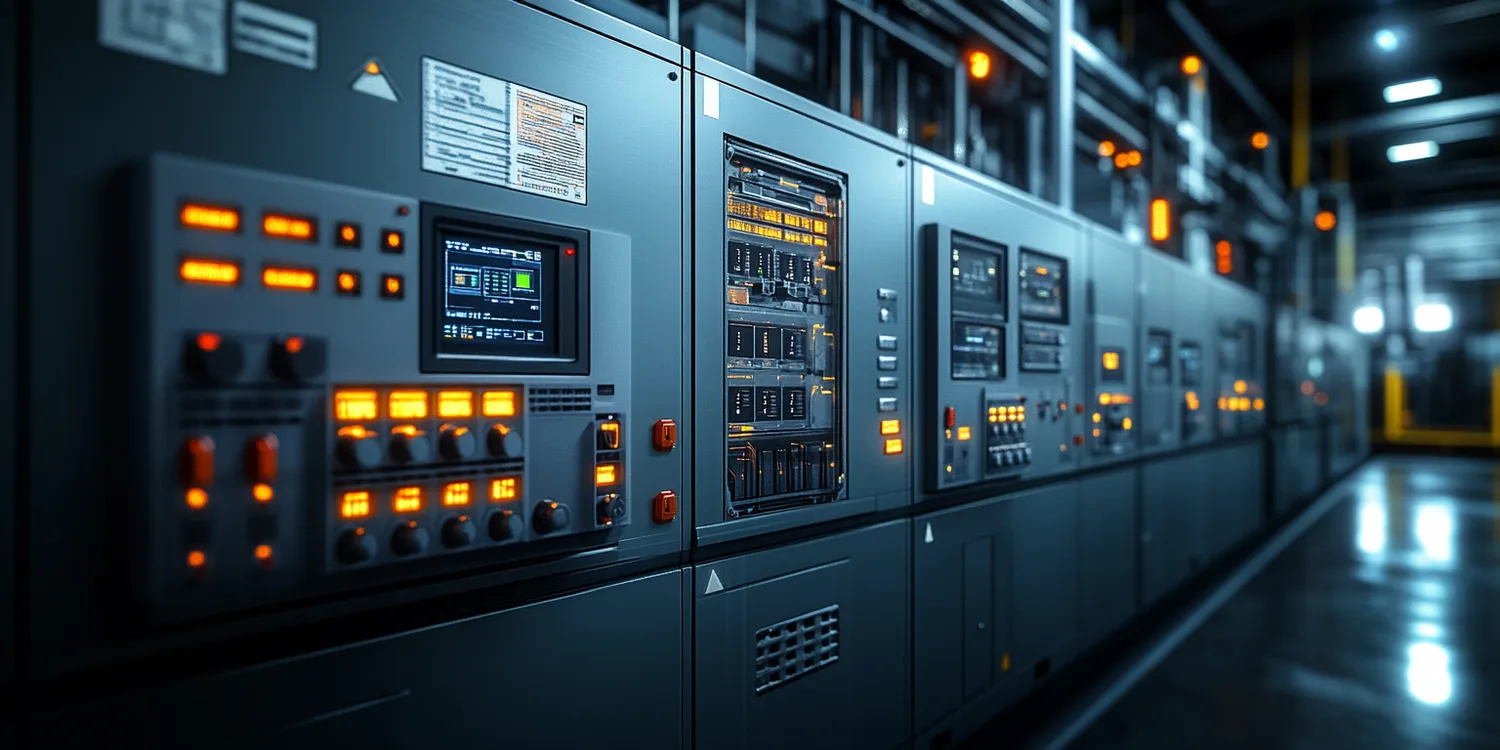

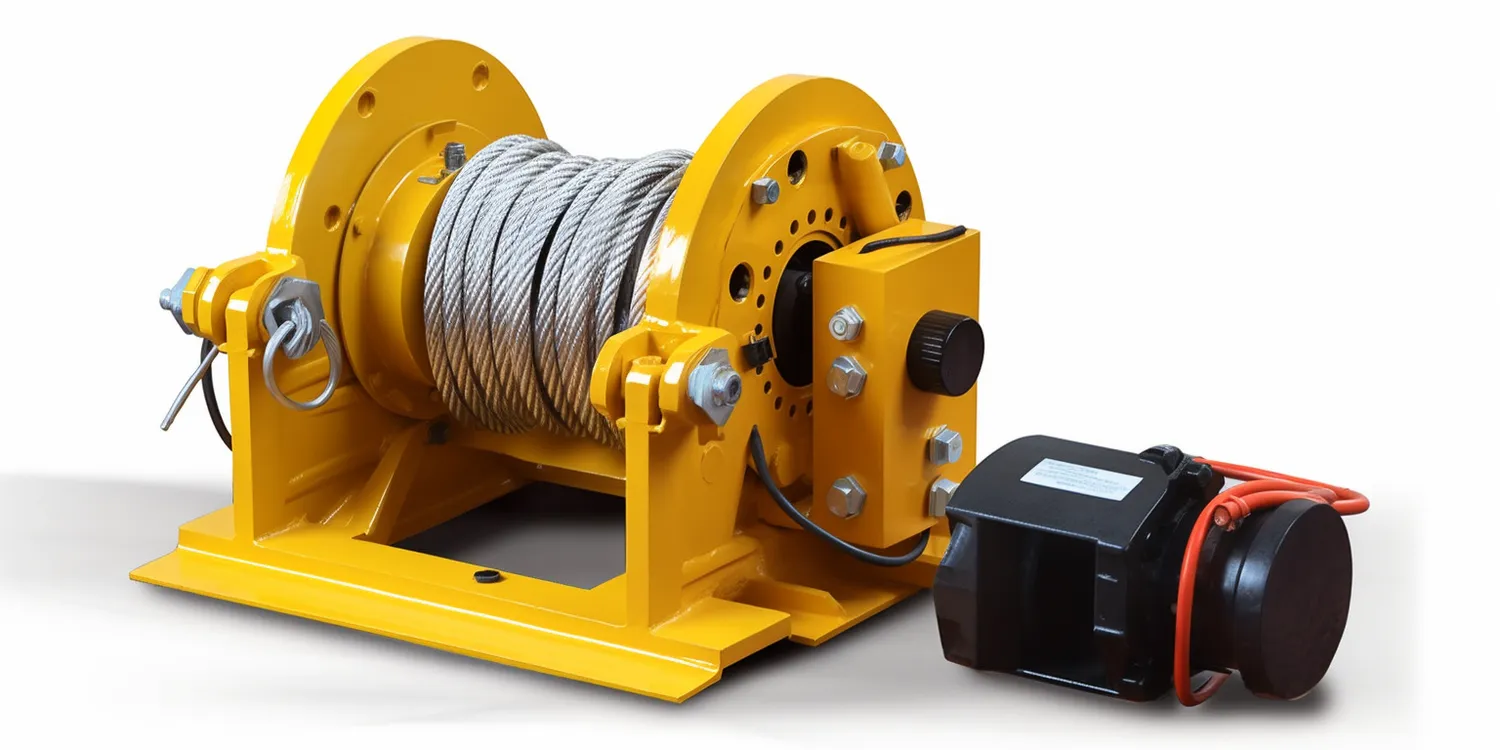

Budowa maszyn roboczych to złożony proces, który wymaga uwzględnienia wielu kluczowych elementów. W pierwszej kolejności należy zwrócić uwagę na konstrukcję mechaniczną, która stanowi podstawę każdej maszyny. Elementy takie jak ramy, osie czy łożyska muszą być odpowiednio zaprojektowane, aby zapewnić stabilność i wytrzymałość całej konstrukcji. Kolejnym istotnym aspektem jest napęd, który może być mechaniczny, hydrauliczny lub elektryczny. Wybór odpowiedniego systemu napędowego zależy od specyfiki zastosowania maszyny oraz wymaganej mocy. Również układy sterowania odgrywają kluczową rolę w budowie maszyn roboczych, umożliwiając precyzyjne zarządzanie ich pracą. Oprócz tego, warto zwrócić uwagę na materiały używane do produkcji poszczególnych komponentów, które powinny charakteryzować się wysoką odpornością na zużycie oraz korozję.

Jakie technologie są wykorzystywane w budowie maszyn roboczych

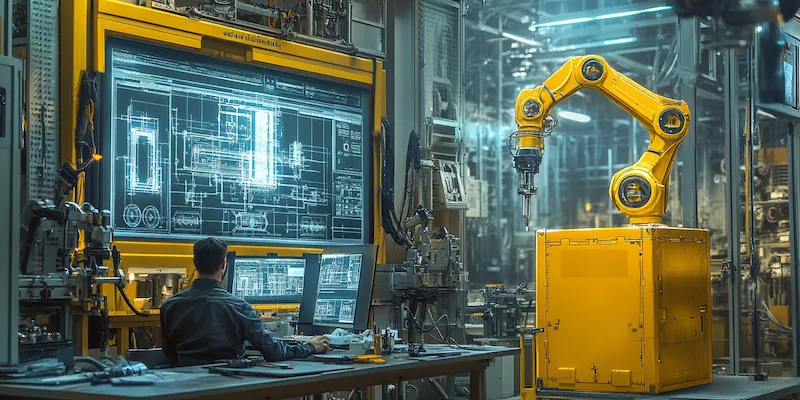

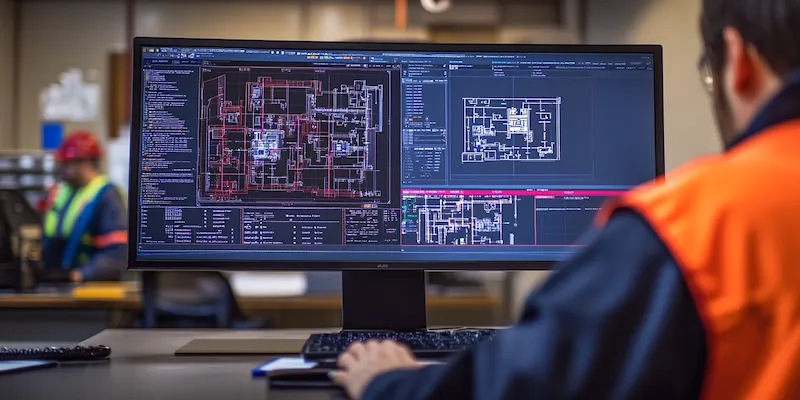

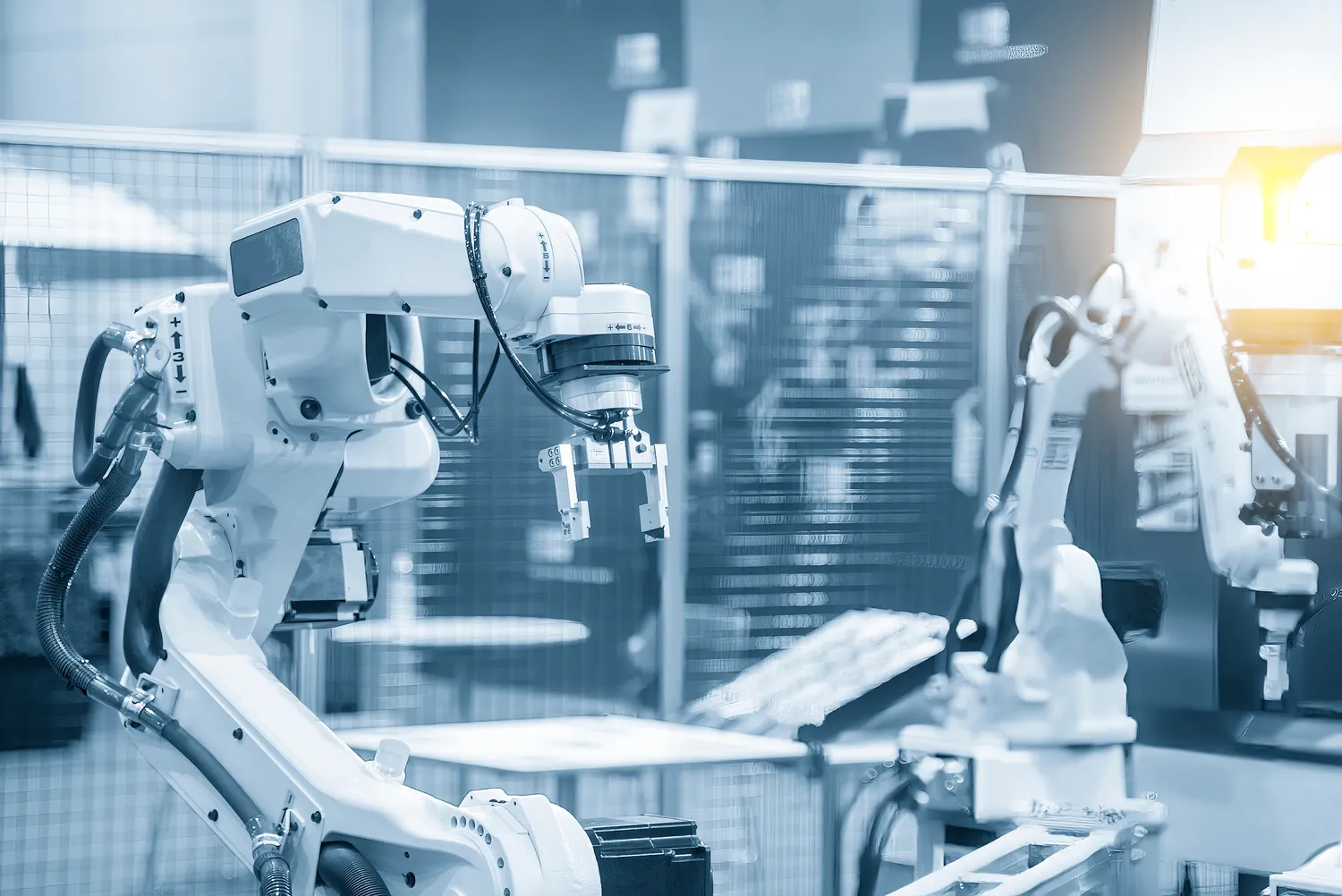

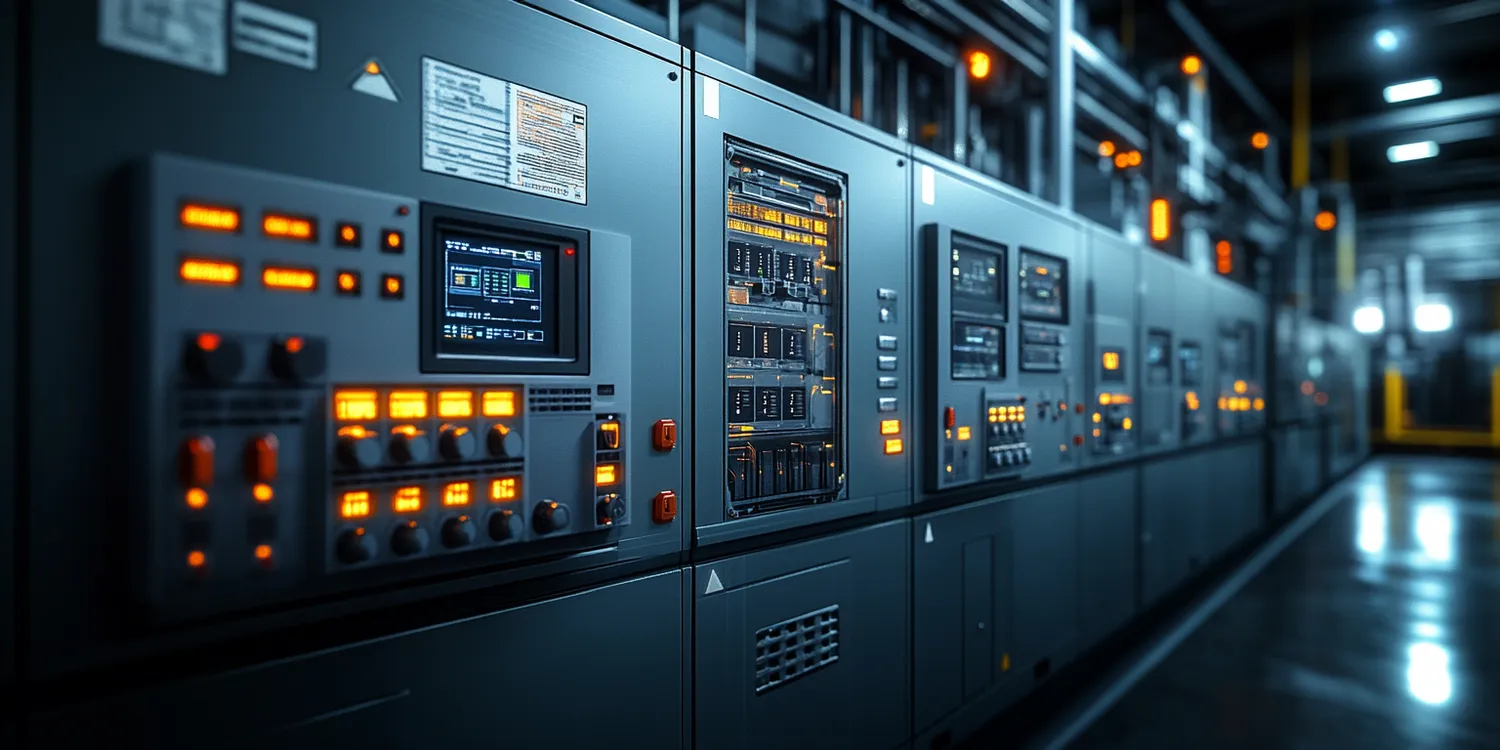

Współczesna budowa maszyn roboczych opiera się na zaawansowanych technologiach, które znacząco zwiększają efektywność i precyzję produkcji. Jednym z najważniejszych trendów jest automatyzacja procesów, która pozwala na szybsze i bardziej dokładne wykonanie poszczególnych etapów budowy. Wykorzystanie robotów przemysłowych do montażu czy spawania komponentów staje się coraz powszechniejsze. Dodatkowo, technologie CAD/CAM umożliwiają projektowanie i modelowanie maszyn w wirtualnej przestrzeni, co znacznie ułatwia identyfikację potencjalnych problemów jeszcze przed rozpoczęciem produkcji. Innym istotnym elementem jest zastosowanie druku 3D, który pozwala na szybkie prototypowanie i produkcję skomplikowanych części maszyn bez konieczności korzystania z tradycyjnych metod obróbczych. Dzięki tym nowoczesnym rozwiązaniom możliwe jest również dostosowywanie maszyn do indywidualnych potrzeb klientów oraz zwiększenie ich funkcjonalności.

Jakie są najczęstsze zastosowania maszyn roboczych w przemyśle

Budowa maszyn roboczych

Maszyny robocze znajdują szerokie zastosowanie w różnych branżach przemysłowych, co czyni je niezbędnym elementem współczesnej produkcji. W sektorze budowlanym maszyny takie jak koparki czy ładowarki są wykorzystywane do prac ziemnych oraz transportu materiałów budowlanych. W przemyśle motoryzacyjnym maszyny robocze odgrywają kluczową rolę w procesie montażu pojazdów, gdzie stosuje się zarówno roboty do spawania, jak i maszyny do malowania karoserii. Również w przemyśle spożywczym maszyny robocze są nieodłącznym elementem linii produkcyjnych, gdzie automatyzują procesy pakowania czy sortowania produktów. W sektorze energetycznym maszyny takie jak turbiny czy generatory są kluczowe dla produkcji energii elektrycznej. Ponadto, w przemyśle chemicznym maszyny robocze służą do mieszania, rozlewania oraz pakowania substancji chemicznych.

Jakie są wyzwania związane z budową maszyn roboczych

Budowa maszyn roboczych wiąże się z wieloma wyzwaniami, które mogą wpłynąć na jakość i efektywność całego procesu produkcyjnego. Jednym z najważniejszych problemów jest konieczność dostosowywania projektów do zmieniających się norm i standardów bezpieczeństwa oraz ochrony środowiska. W miarę jak technologia się rozwija, producenci muszą stale aktualizować swoje maszyny, aby spełniały nowe wymagania prawne oraz oczekiwania rynku. Innym istotnym wyzwaniem jest rosnąca konkurencja na rynku globalnym, co zmusza firmy do ciągłego doskonalenia swoich produktów oraz obniżania kosztów produkcji. Wysokie koszty materiałów oraz pracy również wpływają na rentowność projektów budowy maszyn roboczych. Dodatkowo, zapewnienie odpowiedniego poziomu szkolenia dla pracowników obsługujących te maszyny jest kluczowe dla ich prawidłowego funkcjonowania oraz bezpieczeństwa pracy.

Jakie są najnowsze trendy w budowie maszyn roboczych

W ostatnich latach obserwuje się dynamiczny rozwój technologii związanych z budową maszyn roboczych, co prowadzi do pojawienia się nowych trendów w tej dziedzinie. Jednym z najważniejszych kierunków jest rosnąca automatyzacja procesów produkcyjnych, która pozwala na zwiększenie wydajności oraz precyzji działania maszyn. Wykorzystanie robotów przemysłowych staje się standardem w wielu branżach, a ich zastosowanie nie ogranicza się już tylko do montażu, ale obejmuje również pakowanie, malowanie czy kontrolę jakości. Kolejnym istotnym trendem jest rozwój technologii sztucznej inteligencji, która umożliwia maszynom uczenie się na podstawie danych oraz dostosowywanie swoich działań do zmieniających się warunków pracy. Dzięki temu maszyny stają się bardziej autonomiczne i zdolne do podejmowania decyzji w czasie rzeczywistym. Również Internet rzeczy (IoT) zyskuje na znaczeniu, umożliwiając zdalne monitorowanie i zarządzanie maszynami, co przekłada się na lepszą efektywność operacyjną oraz szybsze diagnozowanie ewentualnych usterek.

Jakie są kluczowe czynniki wpływające na trwałość maszyn roboczych

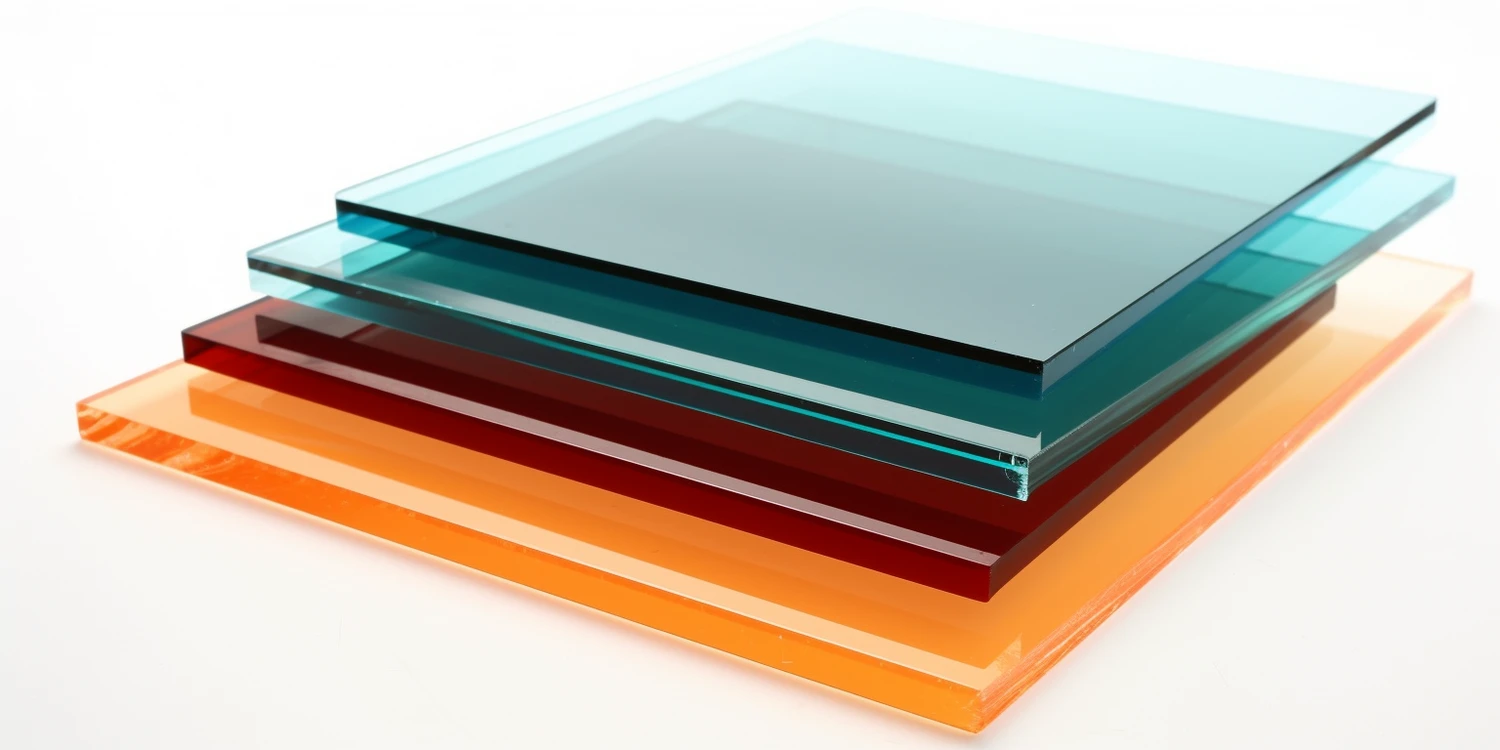

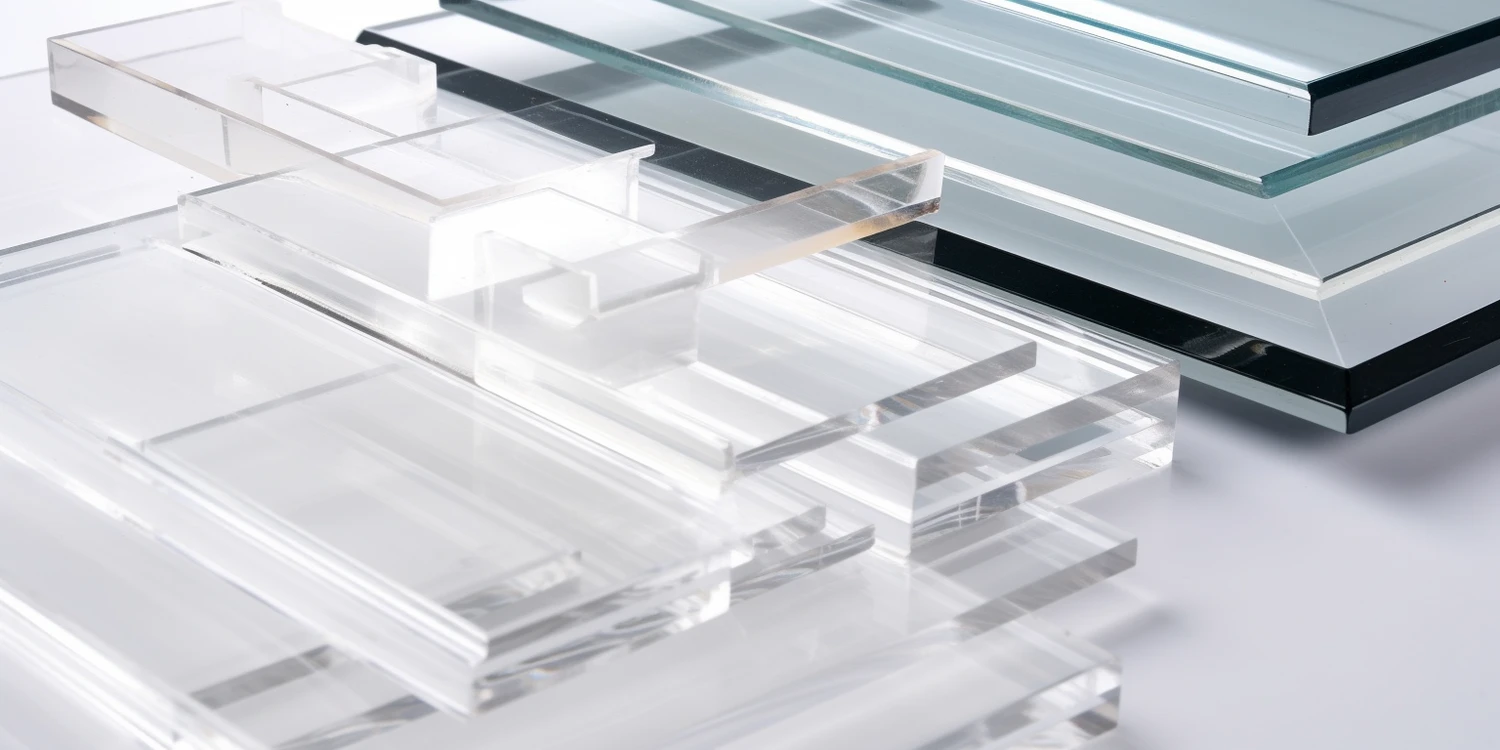

Trwałość maszyn roboczych to jeden z kluczowych aspektów, który ma bezpośredni wpływ na efektywność ich działania oraz koszty eksploatacji. W pierwszej kolejności należy zwrócić uwagę na jakość materiałów użytych do produkcji poszczególnych komponentów. Wysokiej jakości stal czy tworzywa sztuczne charakteryzujące się dużą odpornością na zużycie oraz korozję znacząco wydłużają żywotność maszyn. Kolejnym czynnikiem jest odpowiednia konstrukcja mechaniczna, która powinna być zaprojektowana tak, aby minimalizować naprężenia i obciążenia działające na poszczególne elementy. Regularne przeglądy techniczne oraz konserwacja również mają kluczowe znaczenie dla utrzymania maszyn w dobrym stanie. Właściwe smarowanie ruchomych części oraz wymiana zużytych elementów mogą zapobiec poważnym awariom i przedłużyć czas użytkowania sprzętu. Dodatkowo, szkolenie pracowników obsługujących maszyny jest niezwykle ważne, ponieważ niewłaściwe użytkowanie może prowadzić do szybszego zużycia lub uszkodzenia urządzeń.

Jakie są różnice między różnymi typami maszyn roboczych

Maszyny robocze można podzielić na wiele kategorii w zależności od ich przeznaczenia oraz sposobu działania. Na przykład, w sektorze budowlanym wyróżnia się maszyny ziemne takie jak koparki i spychacze, które służą do wykonywania prac ziemnych oraz transportu materiałów. Z kolei w przemyśle produkcyjnym spotykamy maszyny takie jak prasy czy tokarki, które są wykorzystywane do obróbki metali i tworzyw sztucznych. Różnice te dotyczą także sposobu napędu; niektóre maszyny działają na zasadzie hydrauliki, inne wykorzystują napęd elektryczny lub mechaniczny. Istotne są również różnice w skali działania – niektóre maszyny są przeznaczone do pracy w dużych zakładach przemysłowych, podczas gdy inne znajdują zastosowanie w mniejszych warsztatach czy gospodarstwach rolnych. Warto również zwrócić uwagę na różnice w poziomie automatyzacji; niektóre maszyny wymagają stałej obsługi przez operatora, podczas gdy inne mogą działać autonomicznie dzięki zastosowaniu nowoczesnych systemów sterowania.

Jakie są koszty związane z budową maszyn roboczych

Koszty związane z budową maszyn roboczych mogą być bardzo zróżnicowane i zależą od wielu czynników. Przede wszystkim należy uwzględnić koszty materiałów, które mogą stanowić znaczną część całkowitych wydatków. Wysokiej jakości materiały często wiążą się z wyższymi kosztami zakupu, ale mogą przyczynić się do dłuższej żywotności maszyny i mniejszych kosztów eksploatacyjnych w dłuższej perspektywie czasowej. Kolejnym istotnym elementem są koszty pracy związane z projektowaniem i montażem maszyn; zatrudnienie wykwalifikowanych specjalistów może być kosztowne, ale jest kluczowe dla zapewnienia wysokiej jakości wykonania. Dodatkowo warto uwzględnić koszty związane z badaniami i rozwojem nowych technologii oraz prototypowaniem nowych rozwiązań. Koszty te mogą być znaczne, ale inwestycje te często przynoszą długofalowe korzyści poprzez zwiększenie efektywności produkcji oraz konkurencyjności firmy na rynku.

Jakie są przyszłościowe kierunki rozwoju budowy maszyn roboczych

Przyszłość budowy maszyn roboczych zapowiada się niezwykle interesująco dzięki dynamicznemu rozwojowi technologii oraz rosnącym wymaganiom rynku. Jednym z kluczowych kierunków rozwoju będzie dalsza automatyzacja procesów produkcyjnych, co pozwoli na zwiększenie wydajności oraz redukcję kosztów pracy. W miarę jak technologia sztucznej inteligencji staje się coraz bardziej zaawansowana, możemy spodziewać się większej liczby autonomicznych systemów operacyjnych zdolnych do samodzielnego podejmowania decyzji. Również rozwój Internetu rzeczy (IoT) umożliwi lepsze monitorowanie stanu maszyn oraz ich integrację z systemami zarządzania produkcją. Innowacje takie jak druk 3D będą miały coraz większy wpływ na procesy prototypowania oraz produkcji części zamiennych, co przyczyni się do skrócenia czasu realizacji projektów. Ponadto rosnąca świadomość ekologiczna społeczeństwa wpłynie na rozwój bardziej energooszczędnych i przyjaznych dla środowiska technologii budowy maszyn roboczych.

Jakie są kluczowe umiejętności potrzebne w branży budowy maszyn roboczych

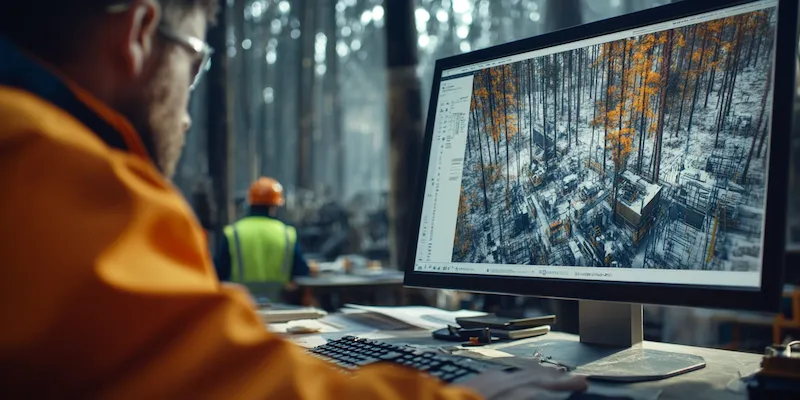

W branży budowy maszyn roboczych istnieje wiele kluczowych umiejętności, które są niezbędne do efektywnego funkcjonowania w tym dynamicznie rozwijającym się sektorze. Przede wszystkim, umiejętności techniczne są fundamentem, na którym opiera się praca inżynierów i techników. Zrozumienie zasad mechaniki, hydrauliki oraz elektroniki jest niezbędne do projektowania i obsługi maszyn. Również znajomość nowoczesnych programów CAD do projektowania 3D staje się coraz bardziej istotna, umożliwiając tworzenie precyzyjnych modeli maszyn. Dodatkowo, umiejętności analityczne pozwalają na skuteczne rozwiązywanie problemów oraz optymalizację procesów produkcyjnych. Warto również zwrócić uwagę na znaczenie umiejętności interpersonalnych, takich jak komunikacja i praca zespołowa, które są kluczowe w kontekście współpracy z innymi specjalistami oraz klientami.