Każda maszyna elektryczna, niezależnie od jej typu i zastosowania, opiera się na kilku fundamentalnych elementach konstrukcyjnych, które decydują o jej funkcjonalności. Zrozumienie ich roli i wzajemnych powiązań jest pierwszym krokiem do zgłębienia tajników tej dziedziny. Kluczowymi częściami składowymi większości maszyn elektrycznych są stojan, wirnik, uzwojenia oraz układ magnetyczny.

Stojan, często nazywany również korpusem maszyny, jest nieruchomą częścią, która pełni rolę obudowy i jednocześnie stanowi element wykonawczy maszyny. W jego wnętrzu umieszczane są uzwojenia lub magnesy, które generują pole magnetyczne. Kształt i rozmiar stojana są ściśle powiązane z mocą i typem maszyny, a jego konstrukcja musi zapewniać odpowiednią wytrzymałość mechaniczną oraz właściwości termiczne, umożliwiając skuteczne odprowadzanie ciepła.

Wirnik to ruchoma część maszyny, która obraca się wewnątrz stojana. Jego konstrukcja jest bardzo zróżnicowana w zależności od typu maszyny. Może zawierać własne uzwojenia zasilane prądem lub być wykonany z materiałów ferromagnetycznych, które oddziałują z polem magnetycznym stojana. Ważne jest, aby wirnik był doskonale wyważony, co minimalizuje wibracje podczas pracy i zapewnia płynne działanie maszyny. Osadzenie wirnika na wale umożliwia przeniesienie momentu obrotowego na zewnątrz maszyny.

Zrozumienie działania elektromagnetycznego serca maszyn elektrycznych

Podstawą działania każdej maszyny elektrycznej jest zjawisko indukcji elektromagnetycznej, opisane przez prawo Faradaya. W uproszczeniu, polega ono na tym, że zmienne pole magnetyczne jest w stanie wyindukować napięcie elektryczne w przewodniku, a z kolei przepływ prądu elektrycznego przez przewodnik w polu magnetycznym generuje siłę działającą na ten przewodnik. Te dwa zjawiska są wykorzystywane do konwersji energii mechanicznej na elektryczną (w generatorach) i odwrotnie (w silnikach).

Kluczową rolę w tym procesie odgrywa układ magnetyczny. Zazwyczaj składa się on z rdzenia wykonanego z materiału ferromagnetycznego o wysokiej przenikalności magnetycznej, który koncentruje linie pola magnetycznego. W silnikach elektrycznych, prąd płynący przez uzwojenia stojana wytwarza wirujące pole magnetyczne, które oddziałuje z wirnikiem, powodując jego obrót. W generatorach, ruch obrotowy wirnika (napędzany przez zewnętrzną siłę mechaniczną) powoduje zmianę strumienia magnetycznego przenikającego uzwojenia stojana, co skutkuje indukcją napięcia.

Uzwojenia, czyli nawinięte przewody elektryczne, są integralną częścią maszyn elektrycznych. Mogą znajdować się zarówno w stojanie, jak i w wirniku. Rodzaj uzwojenia (np. uzwojenie koncentryczne, uzwojenie ganarowe) oraz sposób jego wykonania mają istotny wpływ na parametry pracy maszyny, takie jak moc, napięcie, prąd i moment obrotowy. Precyzyjne nawinięcie, odpowiednia izolacja i chłodzenie uzwojeń są kluczowe dla zapewnienia długiej żywotności i niezawodności maszyny.

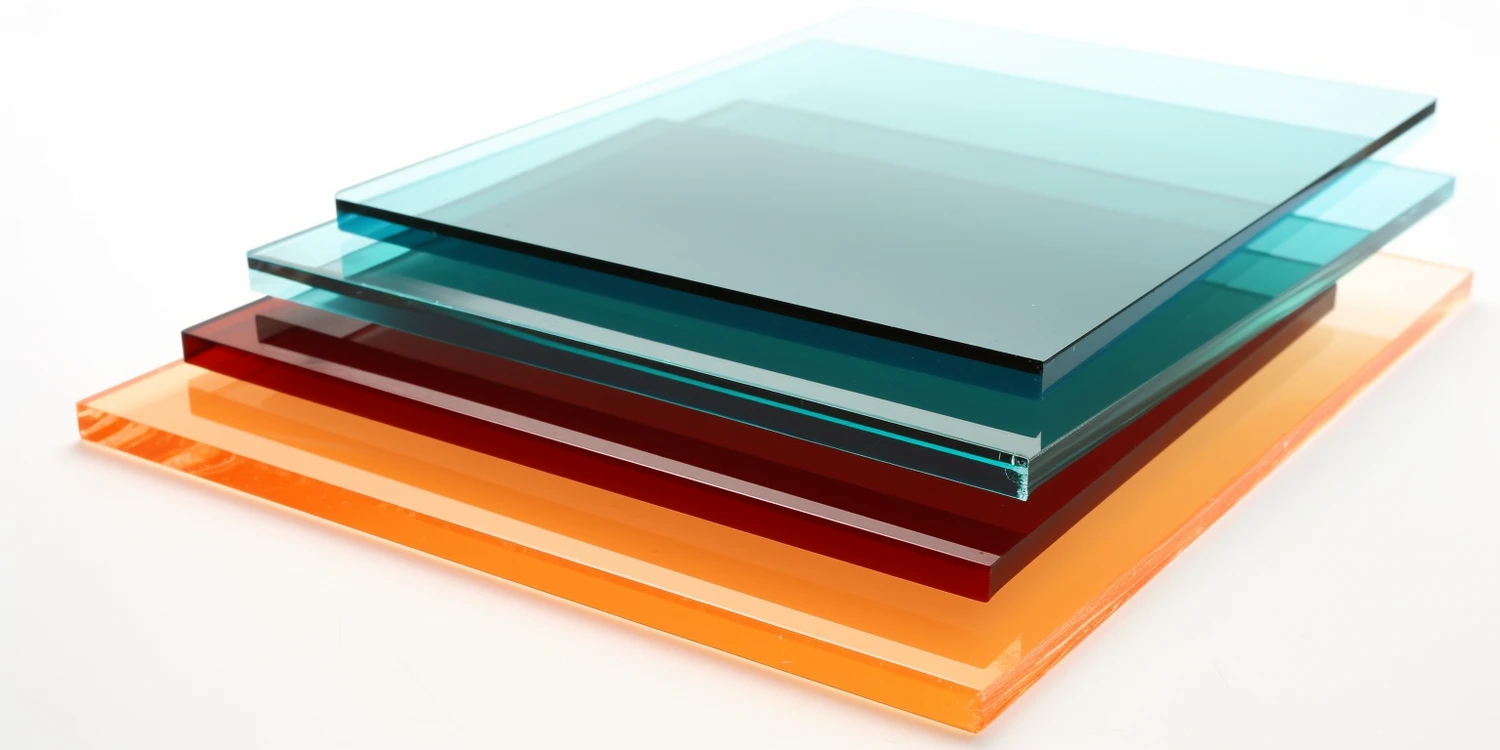

Wybór właściwych materiałów klucz do efektywnej budowy maszyn elektrycznych

Budowa maszyn elektrycznych

Materiały ferromagnetyczne, takie jak stal krzemowa, stanowią podstawę rdzeni stojana i wirnika. Ich zadaniem jest efektywne przewodzenie strumienia magnetycznego przy minimalnych stratach energii związanych z histerezą i prądami wirowymi. Niska stratność energetyczna tych materiałów przekłada się bezpośrednio na wyższą sprawność maszyny.

Materiały przewodzące prąd elektryczny to przede wszystkim miedź i aluminium. Miedź, ze względu na swoją doskonałą przewodność elektryczną, jest preferowana w uzwojeniach, zwłaszcza w aplikacjach wymagających wysokiej gęstości prądu i minimalnych strat. Aluminium, jako lżejsze i tańsze, znajduje zastosowanie w niektórych typach uzwojeń, szczególnie tam, gdzie waga jest krytycznym czynnikiem.

Materiały izolacyjne są niezbędne do zapewnienia bezpieczeństwa pracy i zapobiegania zwarciom. Stosuje się różnego rodzaju emalie, lakiery, taśmy izolacyjne, papier czy tworzywa sztuczne, które muszą charakteryzować się wysoką wytrzymałością dielektryczną, odpornością termiczną i mechaniczną. Wybór odpowiedniej izolacji zależy od napięcia pracy, temperatury otoczenia i wymagań środowiskowych.

Materiały konstrukcyjne, takie jak żeliwo, stal czy aluminium, wykorzystywane są do budowy obudów, wałów i innych elementów mechanicznych. Muszą one zapewniać odpowiednią wytrzymałość, sztywność i odporność na korozję, a także ułatwiać montaż i demontaż maszyny.

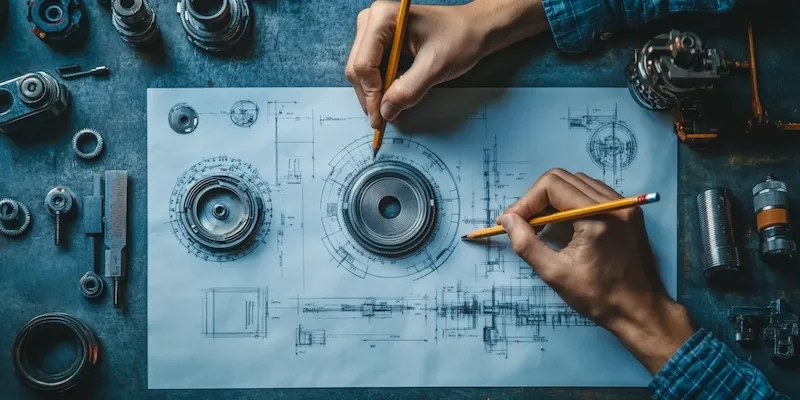

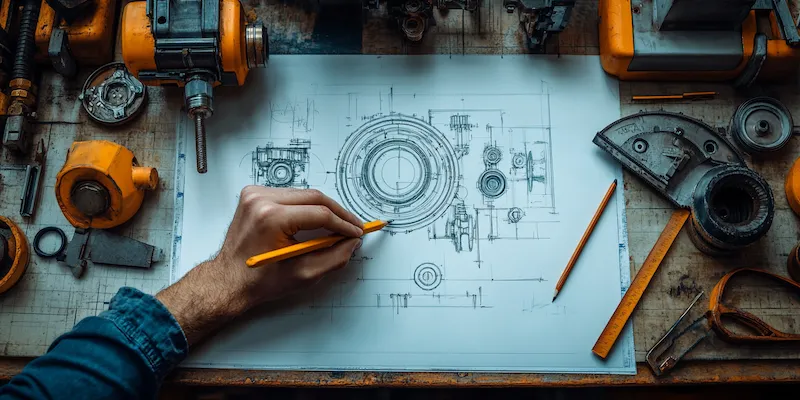

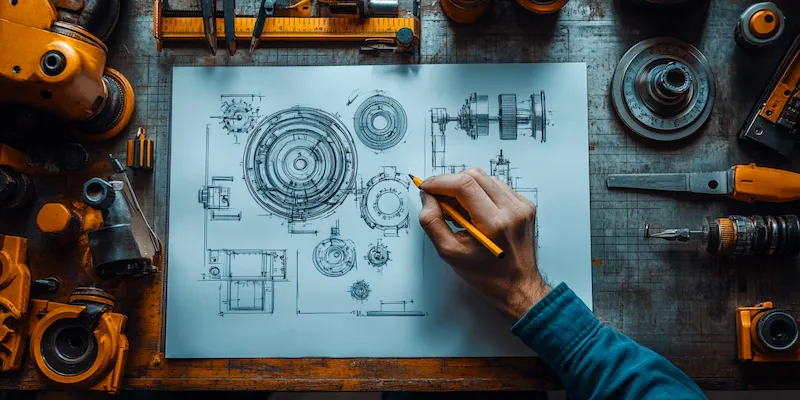

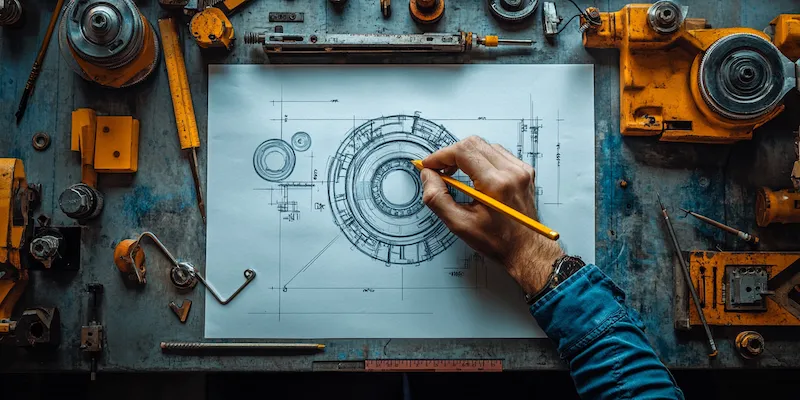

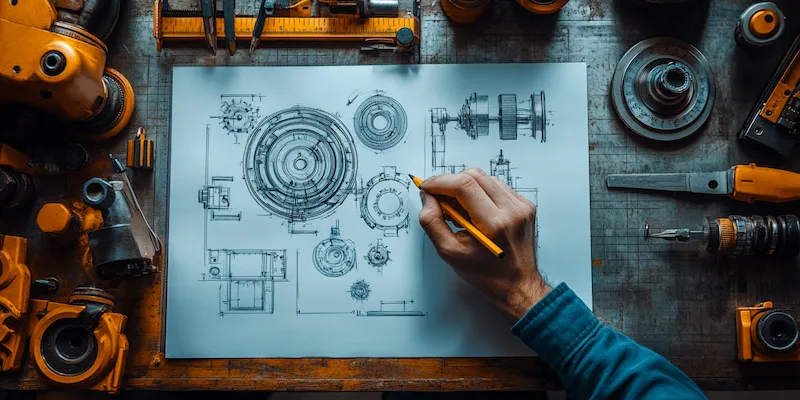

Proces projektowania i optymalizacji maszyn elektrycznych dla nowoczesnych zastosowań

Projektowanie maszyn elektrycznych to złożony proces, który wymaga głębokiej wiedzy teoretycznej, doświadczenia praktycznego oraz wykorzystania zaawansowanych narzędzi obliczeniowych. Celem jest stworzenie maszyny, która będzie efektywna, niezawodna, bezpieczna, ekonomiczna w produkcji i eksploatacji, a także spełniająca specyficzne wymagania aplikacyjne.

Pierwszym etapem jest precyzyjne zdefiniowanie wymagań technicznych, takich jak moc znamionowa, napięcie, częstotliwość, prędkość obrotowa, moment obrotowy, sprawność, poziom hałasu i wibracji oraz warunki środowiskowe pracy. Na tej podstawie inżynierowie dobierają odpowiedni typ maszyny i jej podstawowe parametry geometryczne.

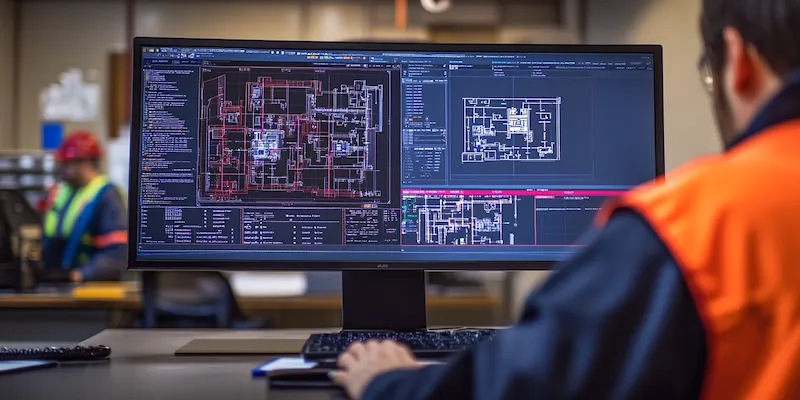

Następnie przystępuje się do szczegółowego projektowania poszczególnych komponentów. Wykorzystuje się metody analityczne oraz numeryczne, w tym analizę metodą elementów skończonych (MES), do symulacji pola magnetycznego, rozkładu temperatur, naprężeń mechanicznych i przepływu prądów. Pozwala to na optymalizację kształtu rdzeni, wymiarów uzwojeń, parametrów izolacji i układu chłodzenia.

Kluczowe znaczenie ma optymalizacja strat energii. Inżynierowie dążą do minimalizacji strat w uzwojeniach (straty Joule’a) oraz strat w rdzeniu (straty w żelazie). Osiąga się to poprzez dobór odpowiednich materiałów, precyzyjne kształtowanie geometrii, optymalizację układu uzwojeń oraz zastosowanie zaawansowanych technik chłodzenia.

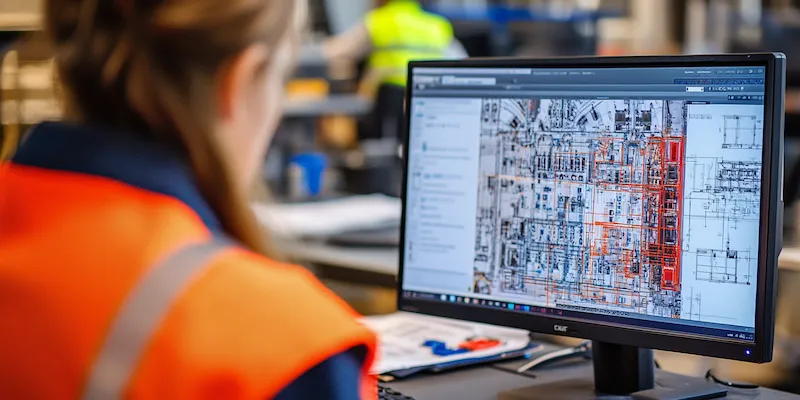

Współczesne projektowanie maszyn elektrycznych coraz częściej wykorzystuje narzędzia do projektowania zintegrowanego (CAD) oraz systemy do zarządzania cyklem życia produktu (PLM), co pozwala na efektywną współpracę zespołów projektowych, szybkie wprowadzanie zmian i dokładne dokumentowanie całego procesu. Optymalizacja konstrukcji często uwzględnia również aspekty produkcyjne, takie jak łatwość montażu i dostępność komponentów.

Produkcja maszyn elektrycznych od precyzji wykonania do zautomatyzowanych linii

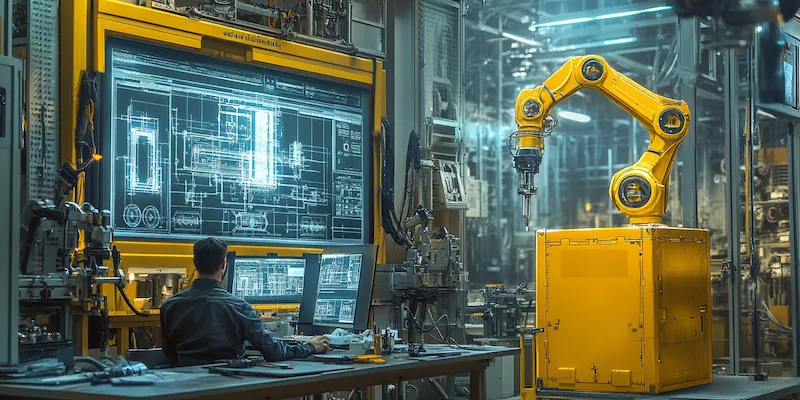

Proces produkcji maszyn elektrycznych to skomplikowany ciąg technologiczny, wymagający precyzji na każdym etapie, od obróbki materiałów po końcowy montaż i testowanie. Stopień automatyzacji i stosowane technologie różnią się w zależności od skali produkcji i typu wytwarzanych maszyn.

Pierwszym etapem jest produkcja rdzeni stojana i wirnika. Blachy elektrotechniczne są cięte, perforowane i składane w pakiety, które następnie są prasowane i mocowane w odpowiednich obudowach. Wymagana jest tu wysoka precyzja, aby zapewnić minimalne szczeliny powietrzne i odpowiednie właściwości magnetyczne.

Następnie odbywa się nawijanie uzwojeń. Proces ten może być wykonywany ręcznie dla małych serii lub prototypów, ale w produkcji masowej stosuje się zautomatyzowane nawijarki. Uzwojenia muszą być nawinięte z odpowiednią liczbą zwojów, precyzyjnym napięciem i prawidłowym układem, a następnie izolowane i impregnowane.

Kolejnym etapem jest montaż. Wirnik jest osadzany na wale, a następnie umieszczany w stojanie. Następuje połączenie uzwojeń, montaż łożysk, wentylatora, obudowy i innych elementów pomocniczych. W przypadku dużych maszyn, montaż może odbywać się w specjalnych halach produkcyjnych.

Po montażu maszyna przechodzi szereg testów. Obejmują one pomiary rezystancji uzwojeń, próby izolacji napięciowej, testy obciążeniowe, pomiary sprawności, poziomu hałasu i wibracji. Pozwala to na weryfikację zgodności parametrów maszyny z założeniami projektowymi i normami.

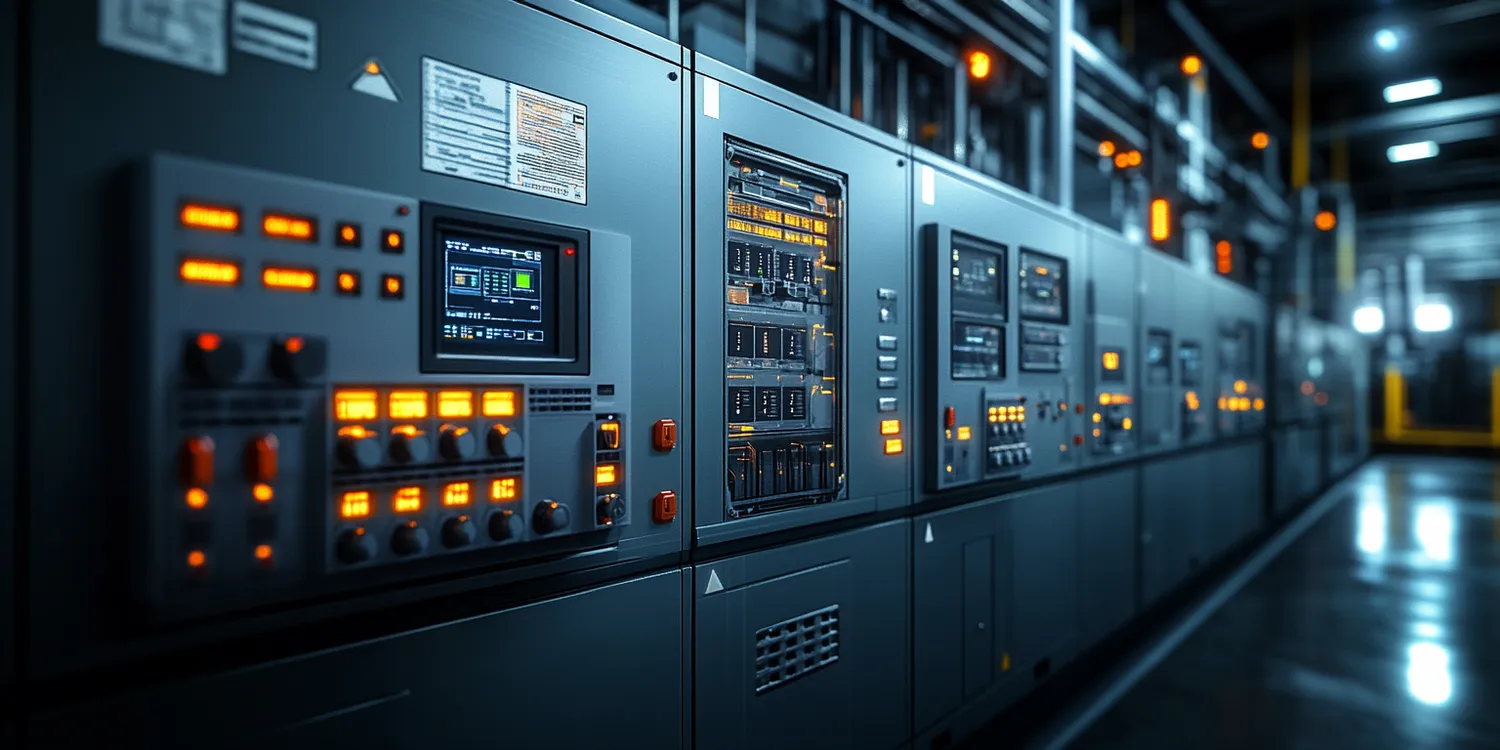

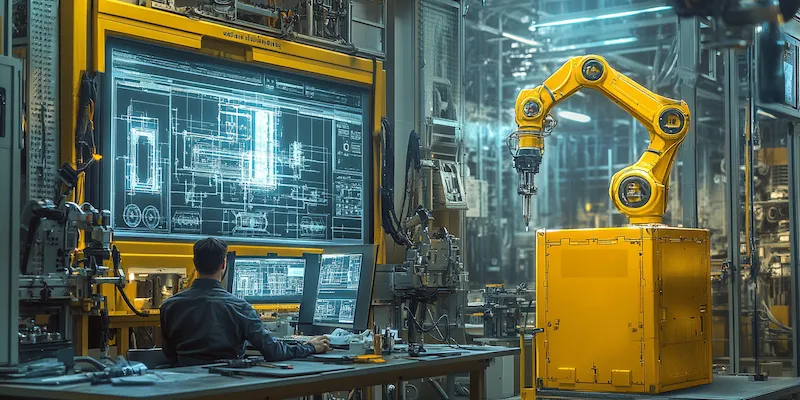

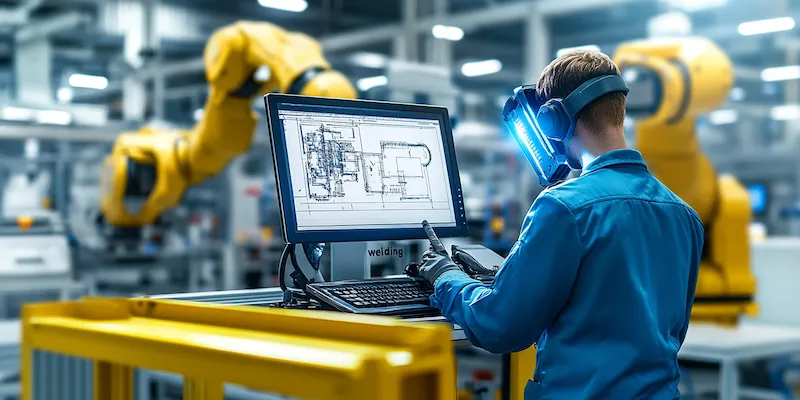

Współczesne fabryki maszyn elektrycznych charakteryzują się wysokim stopniem automatyzacji, wykorzystaniem robotów przemysłowych, systemów wizyjnych do kontroli jakości oraz zaawansowanych narzędzi do zarządzania produkcją (MES). Pozwala to na zwiększenie wydajności, obniżenie kosztów i zapewnienie powtarzalności procesów.

Innowacje w budowie maszyn elektrycznych przyszłość napędzana nowymi technologiami

Dziedzina budowy maszyn elektrycznych nieustannie ewoluuje, napędzana potrzebą zwiększenia efektywności energetycznej, miniaturyzacji, poprawy niezawodności oraz integracji z zaawansowanymi systemami sterowania. Innowacje technologiczne odgrywają kluczową rolę w kształtowaniu przyszłości tej branży.

Jednym z najważniejszych trendów jest rozwój silników z magnesami trwałymi (PMSM). Wykorzystanie silnych magnesów ziem rzadkich pozwala na uzyskanie wysokiej gęstości mocy, doskonałej sprawności i precyzyjnej kontroli prędkości obrotowej. Znajdują one szerokie zastosowanie w pojazdach elektrycznych, robotyce i przemyśle.

Kolejnym obszarem innowacji jest optymalizacja materiałów. Poszukuje się nowych stopów magnetycznych o niższych stratach i wyższej nasycalności, a także zaawansowanych materiałów izolacyjnych, które pozwolą na pracę w wyższych temperaturach i pod wyższymi napięciami. Rozwijane są również technologie druku 3D, które otwierają nowe możliwości w projektowaniu skomplikowanych kształtów rdzeni i komponentów.

Integracja z elektroniką mocy i systemami sterowania to kolejny ważny kierunek rozwoju. Nowoczesne maszyny elektryczne często są wyposażane w zintegrowane falowniki, sterowniki i czujniki, które umożliwiają precyzyjne zarządzanie pracą, diagnostykę w czasie rzeczywistym i komunikację z nadrzędnymi systemami automatyki. Pozwala to na optymalizację zużycia energii i zwiększenie elastyczności aplikacji.

Rozwój technologii chłodzenia, w tym chłodzenia cieczą i zaawansowanych systemów wentylacji, jest kluczowy dla umożliwienia pracy maszyn w warunkach wysokiego obciążenia i ograniczenia ich rozmiarów. Poszukiwane są również rozwiązania zwiększające odporność maszyn na trudne warunki środowiskowe, takie jak wysoka wilgotność, zapylenie czy ekstremalne temperatury.

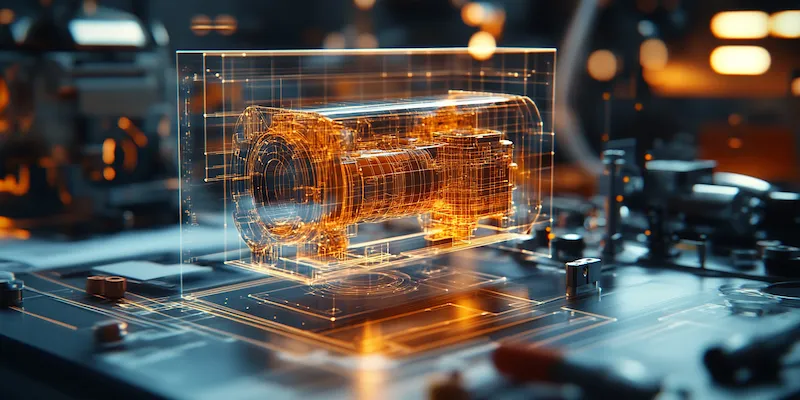

Wreszcie, kluczowe znaczenie ma rozwój metod symulacyjnych i narzędzi do projektowania, które pozwalają na szybsze i bardziej efektywne opracowywanie nowych konstrukcji. Zaawansowane algorytmy optymalizacyjne wspomagają inżynierów w poszukiwaniu najlepszych rozwiązań, minimalizując potrzebę kosztownych prototypów i testów fizycznych.

„`