Automatyka przemysłowa rewolucjonizuje współczesny przemysł, a jej integracja z procesem budowy maszyn staje się kluczowym elementem rozwoju technologicznego. W dobie Przemysłu 4.0, gdzie cyfryzacja i inteligentne systemy odgrywają centralną rolę, maszyny projektowane i konstruowane z uwzględnieniem zaawansowanych rozwiązań automatyki zapewniają niezrównaną efektywność, precyzję i elastyczność produkcji. Budowa maszyn oparta na nowoczesnych koncepcjach automatyki przemysłowej to nie tylko odpowiedź na rosnące wymagania rynkowe, ale także inwestycja w konkurencyjność i zrównoważony rozwój przedsiębiorstwa.

Integracja systemów sterowania, czujników, robotyki i oprogramowania na etapie projektowania i budowy maszyn pozwala na stworzenie zautomatyzowanych linii produkcyjnych, które potrafią samodzielnie optymalizować procesy, diagnozować potencjalne problemy i komunikować się z innymi elementami systemu. Ta synergia między mechaniką a elektroniką, wsparta inteligentnym oprogramowaniem, otwiera nowe możliwości w zakresie personalizacji produkcji, skracania cykli wytwórczych i minimalizacji błędów ludzkich. Automatyka przemysłowa w budowie maszyn to fundament dla inteligentnych fabryk jutra.

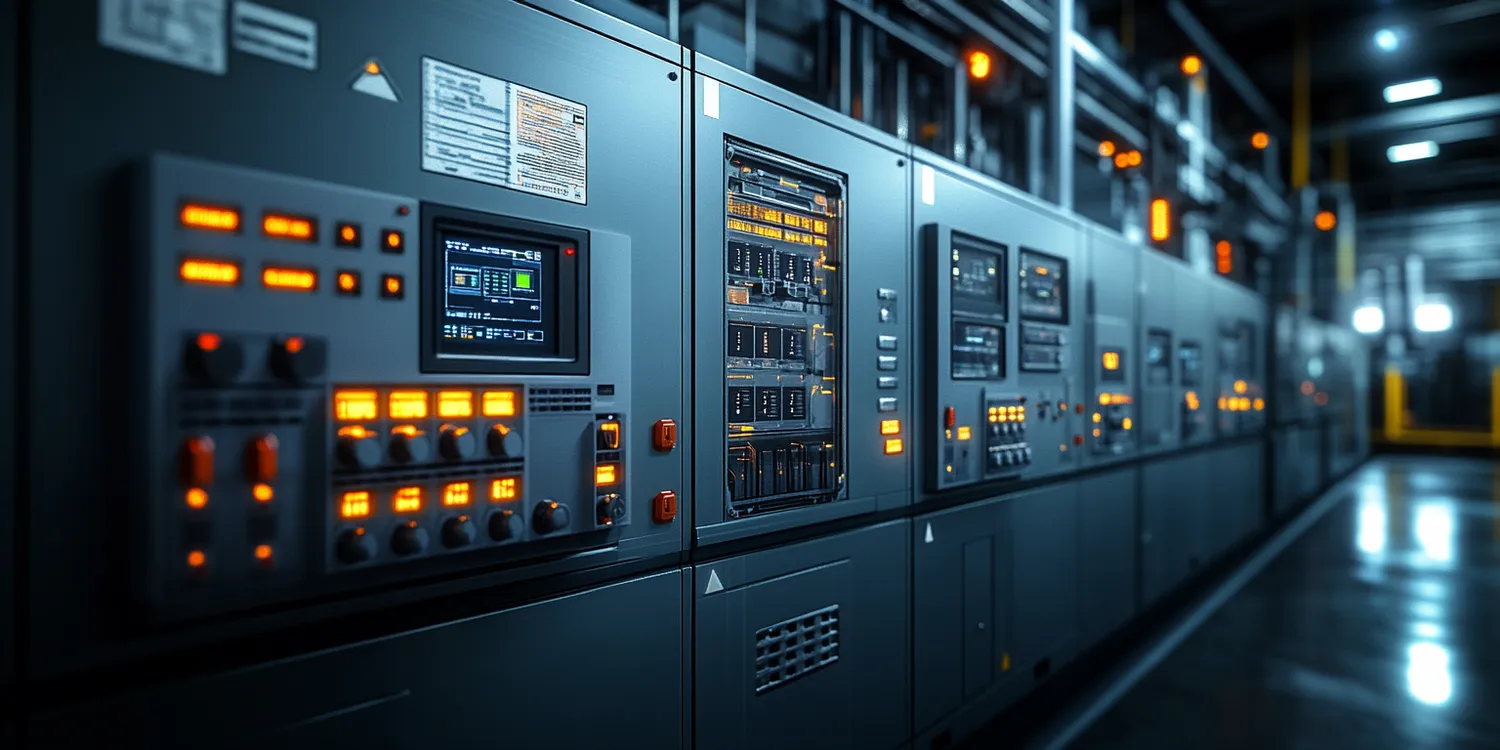

Kluczowe aspekty tej synergii obejmują wykorzystanie sterowników PLC (Programmable Logic Controller) do zarządzania złożonymi sekwencjami operacji, systemów wizyjnych do kontroli jakości i pozycjonowania, a także robotów przemysłowych do wykonywania powtarzalnych, precyzyjnych lub niebezpiecznych zadań. Ponadto, rozwój sieci komunikacyjnych, takich jak Ethernet przemysłowy, umożliwia płynną wymianę danych między wszystkimi komponentami maszyny i całego systemu produkcyjnego, co jest podstawą dla tworzenia elastycznych i skalowalnych rozwiązań.

Inwestycja w automatyzację procesów budowy maszyn przekłada się na wymierne korzyści, takie jak zwiększona przepustowość, redukcja kosztów operacyjnych, poprawa bezpieczeństwa pracy i możliwość dostosowania produkcji do dynamicznie zmieniających się potrzeb klientów. Nowoczesne podejście do projektowania maszyn uwzględnia nie tylko ich funkcjonalność, ale także łatwość integracji z istniejącą infrastrukturą fabryczną oraz potencjał do przyszłych modyfikacji i rozbudowy, co czyni je inwestycją długoterminową.

Rozwój technologii takich jak sztuczna inteligencja i uczenie maszynowe coraz śmielej wkracza w obszar automatyki przemysłowej, umożliwiając budowę maszyn zdolnych do adaptacji, predykcji awarii i optymalizacji parametrów pracy w czasie rzeczywistym. To dynamiczne połączenie mechaniki, elektroniki i informatyki tworzy maszyny, które są nie tylko wydajne, ale również inteligentne i autonomiczne.

Główne wyzwania przy wdrażaniu automatyki przemysłowej w budowie maszyn

Wdrażanie zaawansowanych rozwiązań automatyki przemysłowej w procesie budowy maszyn, choć niesie ze sobą ogromny potencjał, wiąże się również z szeregiem istotnych wyzwań. Jednym z fundamentalnych jest konieczność posiadania wykwalifikowanej kadry inżynierskiej, która jest biegła w obsłudze nowoczesnych technologii, programowaniu sterowników, integracji systemów oraz analizie danych. Niedobór specjalistów w tej dziedzinie może znacząco spowolnić lub wręcz uniemożliwić skuteczne wdrożenie innowacyjnych rozwiązań.

Kolejnym wyzwaniem jest wysoki koszt początkowej inwestycji. Zakup nowoczesnych komponentów, oprogramowania, systemów sterowania oraz robotów przemysłowych wymaga znaczących nakładów finansowych. Firmy muszą zatem dokładnie analizować zwrot z inwestycji i planować wdrożenia etapowo, aby zminimalizować ryzyko i zapewnić płynność finansową. Brak odpowiedniego budżetu może stanowić barierę nie do pokonania dla wielu przedsiębiorstw, szczególnie tych mniejszych.

Integracja nowych systemów z istniejącą infrastrukturą fabryczną to kolejny złożony problem. Starsze maszyny i systemy sterowania mogą nie być kompatybilne z nowoczesnymi rozwiązaniami, co wymaga skomplikowanych prac integracyjnych lub nawet modernizacji istniejących urządzeń. Zapewnienie płynnej komunikacji między nowymi a starymi technologiami jest kluczowe dla uniknięcia przestojów i zakłóceń w produkcji.

Bezpieczeństwo danych i cyberbezpieczeństwo stają się również priorytetem w zautomatyzowanych systemach. Połączenie maszyn z sieciami informatycznymi otwiera drzwi do potencjalnych ataków hakerskich, które mogą prowadzić do kradzieży danych, sabotażu produkcji lub nawet uszkodzenia maszyn. Zapewnienie solidnych zabezpieczeń jest absolutnie niezbędne.

Warto również zwrócić uwagę na konieczność ciągłego doskonalenia i adaptacji. Technologie w obszarze automatyki przemysłowej rozwijają się w zawrotnym tempie. Firmy muszą być gotowe na ciągłe aktualizacje oprogramowania, modernizację sprzętu i szkolenie personelu, aby utrzymać przewagę konkurencyjną i wykorzystać pełen potencjał wdrożonych rozwiązań. Wymaga to proaktywnego podejścia do rozwoju technologicznego.

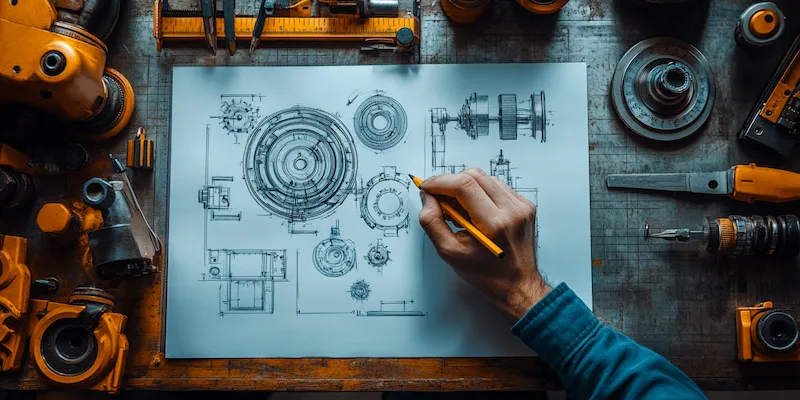

Kluczowe komponenty automatyki przemysłowej w nowoczesnej budowie maszyn

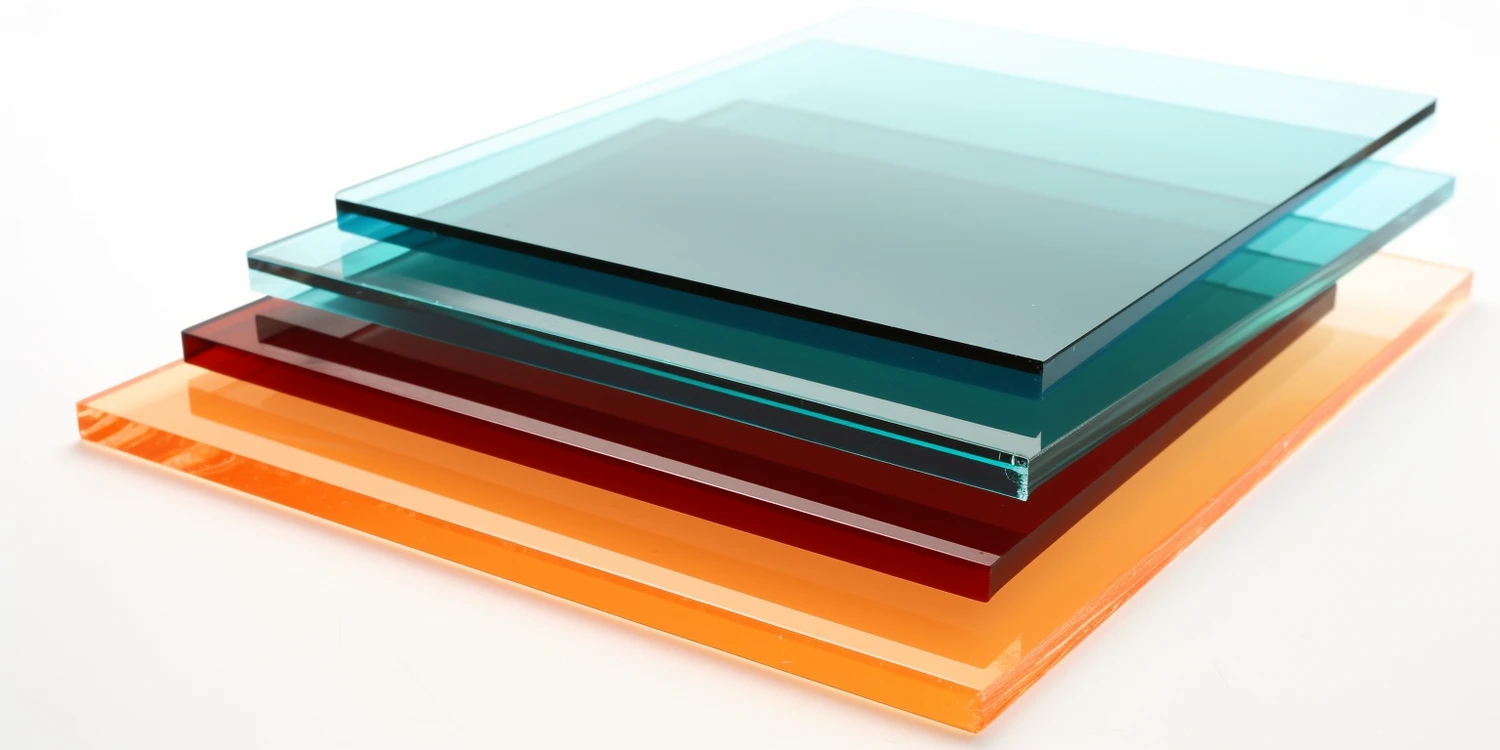

Automatyka przemysłowa budowa maszyn

Kolejnym niezwykle ważnym elementem są różnorodne czujniki. Od prostych wyłączników krańcowych, przez czujniki zbliżeniowe, optyczne, ciśnienia, temperatury, aż po zaawansowane systemy wizyjne – wszystkie one dostarczają maszynie informacji o jej stanie, otoczeniu i wykonywanych zadaniach. Systemy wizyjne odgrywają szczególną rolę w kontroli jakości, identyfikacji obiektów czy precyzyjnym pozycjonowaniu.

- Sterowniki PLC: Niezbędne do zarządzania logiką pracy maszyny i koordynowania jej działań.

- Czujniki: Dostarczają kluczowych danych o procesie i otoczeniu maszyny.

- Systemy wizyjne: Umożliwiają precyzyjną kontrolę jakości, identyfikację i pozycjonowanie.

- Roboty przemysłowe: Wykonują powtarzalne, precyzyjne lub niebezpieczne zadania, zwiększając wydajność i bezpieczeństwo.

- Systemy HMI (Human-Machine Interface): Zapewniają intuicyjny interfejs użytkownika do monitorowania i sterowania maszyną.

- Systemy napędowe: Obejmują silniki, falowniki i serwonapędy, zapewniające precyzyjne sterowanie ruchem.

- Sieci komunikacyjne: Pozwalają na wymianę danych między komponentami maszyny i systemami nadrzędnymi.

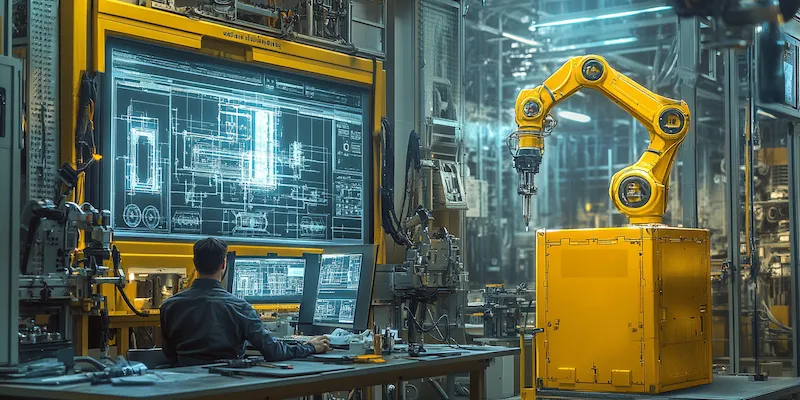

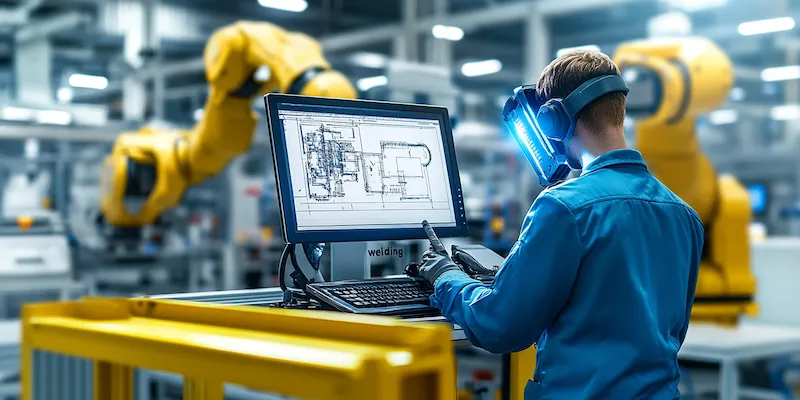

Roboty przemysłowe, zarówno te współpracujące (coboty), jak i tradycyjne, stają się coraz powszechniejszym elementem budowy maszyn. Mogą być wykorzystywane do zadań takich jak spawanie, malowanie, montaż, paletyzacja czy przenoszenie materiałów, co znacząco zwiększa wydajność i ergonomię pracy. Interfejsy człowiek-maszyna (HMI) to ekrany dotykowe lub panele operatorskie, które umożliwiają operatorom łatwe monitorowanie parametrów pracy maszyny, wprowadzanie ustawień i reagowanie na alarmy, co jest kluczowe dla efektywnego nadzoru nad procesem.

Ważnym aspektem są również systemy napędowe, w tym silniki elektryczne, falowniki i serwonapędy, które odpowiadają za precyzyjne i kontrolowane ruchy maszyn. Bez nich niemożliwe byłoby wykonywanie skomplikowanych operacji wymagających wysokiej dokładności. Niezwykle istotne są także nowoczesne sieci komunikacyjne, takie jak Ethernet przemysłowy (np. Profinet, EtherNet/IP), które zapewniają szybką i niezawodną wymianę danych między wszystkimi komponentami automatyki, a także umożliwiają integrację maszyny z szerszym systemem zarządzania produkcją (MES) czy systemem planowania zasobów przedsiębiorstwa (ERP).

Oprogramowanie sterujące, często oparte na dedykowanych platformach lub językach programowania (np. IEC 61131-3), stanowi kręgosłup każdej zautomatyzowanej maszyny. Odpowiednio zaprojektowane i zaimplementowane oprogramowanie zapewnia nie tylko realizację podstawowych funkcji, ale także umożliwia zaawansowane algorytmy optymalizacyjne, diagnostykę i komunikację z innymi systemami. Wymaga ono nie tylko wiedzy programistycznej, ale także głębokiego zrozumienia procesów produkcyjnych, w których maszyna ma pracować.

Korzyści z automatyki przemysłowej w budowie maszyn dla przedsiębiorstw

Integracja automatyki przemysłowej w procesie budowy maszyn przynosi przedsiębiorstwom szereg wymiernych korzyści, które bezpośrednio wpływają na ich konkurencyjność i rentowność. Jedną z najbardziej oczywistych zalet jest znaczące zwiększenie wydajności produkcji. Zautomatyzowane maszyny pracują szybciej, precyzyjniej i bez przerw, co pozwala na produkcję większej ilości wyrobów w krótszym czasie. Redukcja czasu cyklu produkcyjnego przekłada się na szybsze dostarczanie produktów do klientów i możliwość realizacji większej liczby zamówień.

Kolejną kluczową korzyścią jest poprawa jakości produkowanych wyrobów. Maszyny sterowane automatycznie minimalizują ryzyko błędu ludzkiego, który jest częstą przyczyną wad produkcyjnych. Powtarzalność operacji, precyzyjne wykonanie każdego kroku procesu i wykorzystanie systemów kontroli jakości wbudowanych w maszynę prowadzą do zmniejszenia liczby wadliwych produktów, a tym samym do obniżenia kosztów związanych z reklamacjami i brakami. Utrzymanie stałego, wysokiego poziomu jakości jest kluczowe dla budowania reputacji marki.

Automatyzacja procesów budowy maszyn przyczynia się również do znacznej redukcji kosztów operacyjnych. Choć początkowa inwestycja może być wysoka, w dłuższej perspektywie zyski płynące z mniejszego zużycia surowców (dzięki precyzji), ograniczenia kosztów pracy (np. poprzez zastąpienie pracy ręcznej w powtarzalnych czynnościach), zmniejszenia liczby odpadów i niższych kosztów związanych z kontrolą jakości są znaczące. Optymalizacja zużycia energii oraz minimalizacja przestojów również wpływają na obniżenie kosztów jednostkowych produkcji.

Bezpieczeństwo pracy to kolejny priorytet, który jest skutecznie realizowany dzięki automatyzacji. Maszyny zautomatyzowane mogą wykonywać zadania w środowiskach niebezpiecznych dla człowieka, takich jak wysokie temperatury, obecność substancji toksycznych czy praca z ciężkimi elementami. Robotyzacja procesów, które są monotonne, męczące lub stwarzają ryzyko wypadku, znacząco redukuje liczbę urazów w miejscu pracy, co jest korzyścią zarówno dla pracowników, jak i dla firmy (mniejsze koszty ubezpieczeń, mniej absencji).

- Zwiększona wydajność produkcji: Szybsze cykle, mniejsza liczba przestojów.

- Poprawa jakości produktów: Redukcja błędów ludzkich, większa precyzja.

- Obniżenie kosztów operacyjnych: Mniejsze zużycie materiałów i energii, niższe koszty pracy.

- Poprawa bezpieczeństwa pracy: Eliminacja zagrożeń dla pracowników.

- Większa elastyczność produkcji: Szybsze dostosowanie do zmian w zamówieniach i preferencjach klientów.

- Lepsze wykorzystanie zasobów: Optymalizacja zużycia materiałów i energii.

- Możliwość pracy w trudnych warunkach: Praca w środowiskach niebezpiecznych dla człowieka.

Elastyczność produkcji to również istotna zaleta. Nowoczesne zautomatyzowane maszyny mogą być szybko przeprogramowane do produkcji różnych wariantów produktu lub nawet całkowicie nowych modeli. Ta zdolność do adaptacji jest kluczowa w dzisiejszym, dynamicznie zmieniającym się świecie, gdzie klienci oczekują coraz większej personalizacji i szybkiej reakcji na ich potrzeby. Firmy posiadające zautomatyzowane linie produkcyjne są w stanie szybciej wprowadzać nowe produkty na rynek i reagować na zmieniające się trendy.

Wreszcie, automatyzacja pozwala na lepsze wykorzystanie posiadanych zasobów. Dokładne sterowanie procesami minimalizuje straty materiałowe i energetyczne. Maszyny pracujące w optymalnych warunkach eksploatacyjnych mają również dłuższą żywotność, co przekłada się na lepszy zwrot z inwestycji w sprzęt. W skali całego przedsiębiorstwa, te pozornie drobne oszczędności sumują się, tworząc znaczącą przewagę konkurencyjną.

Integracja systemów automatyki przemysłowej z budową maszyn produkcyjnych

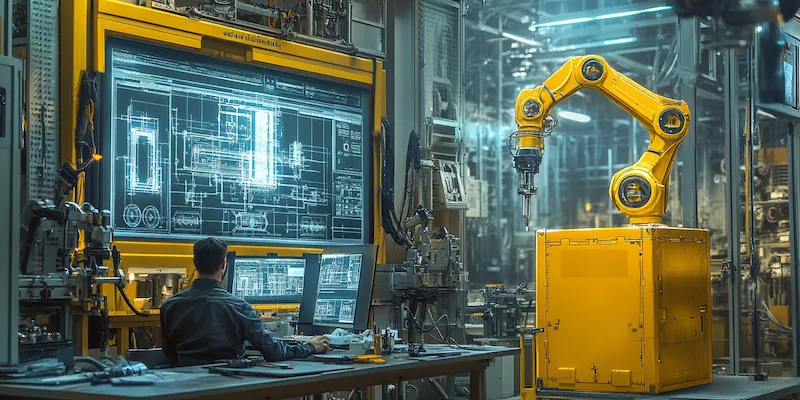

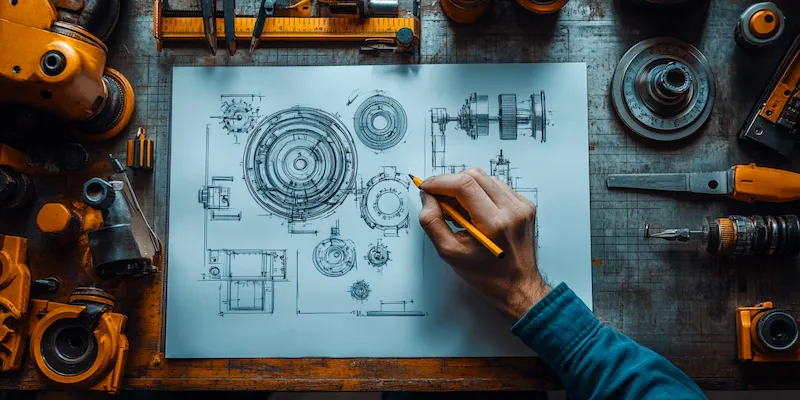

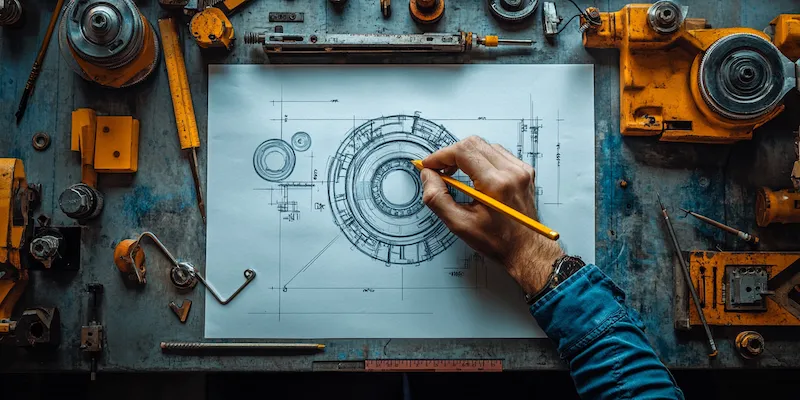

Proces integracji systemów automatyki przemysłowej z budową maszyn produkcyjnych jest złożonym przedsięwzięciem, wymagającym ścisłej współpracy między inżynierami mechanikami, elektronikami, programistami i specjalistami od procesów produkcyjnych. Kluczowe jest już na etapie koncepcji i projektowania maszyny uwzględnienie jej przyszłej roli w zautomatyzowanym środowisku fabrycznym. Oznacza to projektowanie modułowe, łatwość dostępu do komponentów, a także przewidywanie przyszłych potrzeb w zakresie rozbudowy i modernizacji.

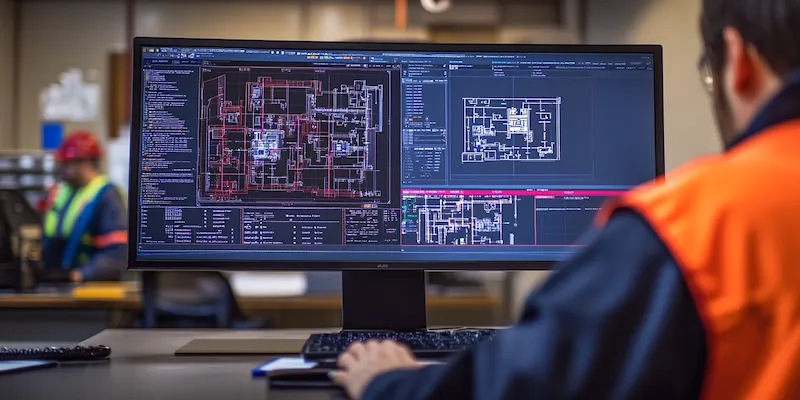

Centralnym elementem integracji jest wybór odpowiedniego sterownika PLC, który będzie zarządzał całym systemem. Decyzja ta zależy od złożoności zadania, liczby potrzebnych sygnałów wejściowych i wyjściowych, wymagań dotyczących szybkości przetwarzania oraz możliwości komunikacyjnych. Ważne jest, aby sterownik był zgodny ze standardami branżowymi i umożliwiał łatwą integrację z innymi urządzeniami. Następnie dobierane są odpowiednie moduły wejść i wyjść, które bezpośrednio komunikują się z czujnikami i elementami wykonawczymi.

Systemy sterowania ruchem, obejmujące serwonapędy i silniki, są integrowane w taki sposób, aby zapewnić precyzyjne pozycjonowanie i płynne, kontrolowane ruchy. Komunikacja między sterownikiem PLC a systemami napędowymi odbywa się zazwyczaj za pomocą szybkich protokołów komunikacyjnych, co pozwala na realizację złożonych trajektorii ruchowych w czasie rzeczywistym. W przypadku robotów przemysłowych, ich integracja polega na podłączeniu ich sterowników do nadrzędnego systemu zarządzania maszyną i zaprogramowaniu ich współpracy z innymi jej elementami.

- Projektowanie z myślą o automatyzacji: Modułowość, dostępność, skalowalność.

- Dobór odpowiedniego sterownika PLC: Dopasowanie do złożoności zadań i wymagań komunikacyjnych.

- Integracja systemów napędowych: Precyzyjne sterowanie ruchem z wykorzystaniem serwonapędów.

- Implementacja systemów wizyjnych i czujników: Zapewnienie danych do sterowania i kontroli jakości.

- Tworzenie intuicyjnych interfejsów HMI: Umożliwienie operatorom efektywnego nadzoru i sterowania.

- Konfiguracja sieci komunikacyjnych: Zapewnienie płynnej wymiany danych między komponentami.

- Programowanie logiki sterowania: Tworzenie algorytmów realizujących zadania maszyny.

Systemy wizyjne i czujniki są rozmieszczane w kluczowych punktach maszyny, aby dostarczać niezbędnych informacji. Czujniki zbliżeniowe mogą informować o pozycji elementu, czujniki optyczne o jego obecności lub kolorze, a systemy wizyjne mogą być wykorzystywane do skomplikowanej analizy kształtu, wykrywania defektów czy odczytu kodów. Całość jest spięta nowoczesnymi sieciami komunikacyjnymi, które umożliwiają szybką i niezawodną wymianę danych. Wykorzystanie standardowych protokołów przemysłowych, takich jak Profinet, EtherNet/IP czy OPC UA, ułatwia integrację z systemami nadrzędnymi firmy.

Tworzenie interfejsów człowiek-maszyna (HMI) jest kluczowe dla komfortu i efektywności pracy operatora. Interfejs powinien być intuicyjny, przejrzysty i dostarczać informacji w sposób zrozumiały. Umożliwia on monitorowanie parametrów pracy, wprowadzanie ustawień, diagnostykę błędów i ręczne sterowanie poszczególnymi funkcjami maszyny. Oprogramowanie sterujące, które jest sercem całego systemu, musi być solidnie zaprojektowane i przetestowane, aby zapewnić niezawodność i bezpieczeństwo działania maszyny.

Ważnym aspektem integracji jest również zapewnienie zgodności z normami bezpieczeństwa maszyn (np. dyrektywa maszynowa w Europie). Systemy bezpieczeństwa, takie jak kurtyny świetlne, wyłączniki bezpieczeństwa czy sterowniki bezpieczeństwa, są integralną częścią zautomatyzowanych maszyn i muszą być poprawnie zintegrowane z głównym systemem sterowania. Proces integracji często wymaga również symulacji działania maszyny przed jej fizycznym uruchomieniem, co pozwala na wykrycie potencjalnych błędów logicznych i optymalizację algorytmów sterowania.

Przyszłość automatyki przemysłowej w kontekście budowy maszyn przyszłości

Przyszłość automatyki przemysłowej w kontekście budowy maszyn rysuje się w barwach dalszej integracji, inteligencji i autonomii. Jesteśmy świadkami rewolucji, która nie zatrzyma się na dzisiejszym etapie. W nadchodzących latach będziemy obserwować coraz szersze zastosowanie sztucznej inteligencji (AI) i uczenia maszynowego (ML) w projektowaniu i działaniu maszyn. Algorytmy AI będą w stanie analizować ogromne ilości danych produkcyjnych, identyfikować złożone wzorce i podejmować decyzje w czasie rzeczywistym, optymalizując procesy w sposób, który jest niemożliwy do osiągnięcia przez człowieka.

Maszyny staną się bardziej autonomiczne. Będą zdolne do samodzielnego diagnozowania problemów, przewidywania awarii (predykcyjne utrzymanie ruchu) i inicjowania działań naprawczych lub optymalizacyjnych bez ingerencji człowieka. Możliwość uczenia się na błędach i adaptacji do zmieniających się warunków produkcji sprawi, że będą one niezwykle elastyczne i wydajne. Koncepcja „samouczącej się fabryki” przestaje być futurystyczną wizją, a staje się coraz bardziej realnym celem.

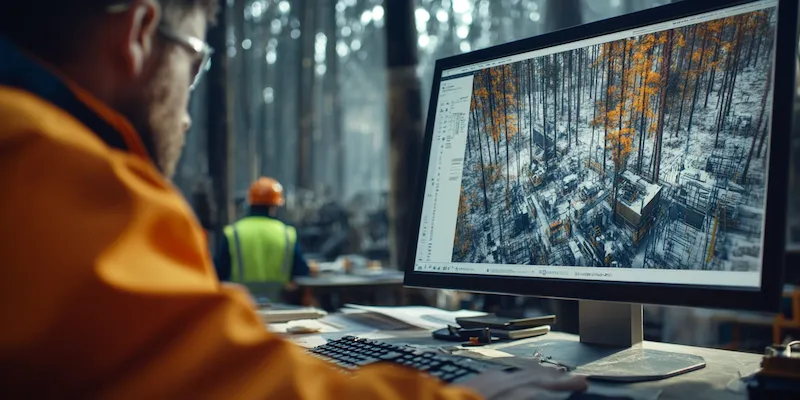

Rozwój technologii Przemysłu 4.0, takich jak Internet Rzeczy (IoT), Big Data i chmura obliczeniowa, będzie nadal napędzał innowacje w budowie maszyn. Połączenie maszyn z chmurą umożliwi zdalny monitoring, sterowanie i analizę danych z dowolnego miejsca na świecie. Umożliwi to tworzenie globalnych sieci produkcyjnych, gdzie maszyny z różnych fabryk mogą współpracować i wymieniać się informacjami w czasie rzeczywistym, optymalizując globalne łańcuchy dostaw.

Kolejnym ważnym trendem będzie dalszy rozwój robotyki, w tym robotów współpracujących (cobotów), które będą coraz powszechniej integrowane z tradycyjnymi maszynami. Coboty, dzięki swojej elastyczności, łatwości programowania i zaawansowanym systemom bezpieczeństwa, będą mogły bezpiecznie pracować ramię w ramię z ludźmi, przejmując zadania wymagające precyzji, siły lub powtarzalności, a jednocześnie pozostawiając człowiekowi zadania wymagające kreatywności i oceny.

- Sztuczna inteligencja i uczenie maszynowe: Maszyny analizujące i optymalizujące procesy autonomicznie.

- Autonomiczne systemy: Samodzielna diagnostyka, predykcja awarii i optymalizacja.

- Internet Rzeczy (IoT) i chmura obliczeniowa: Zdalny monitoring, sterowanie i integracja globalna.

- Zaawansowana robotyka i coboty: Bezpieczna współpraca człowieka z maszyną.

- Cyfrowe bliźniaki (Digital Twins): Wirtualne repliki maszyn do symulacji i optymalizacji.

- Wzrost znaczenia cyberbezpieczeństwa: Ochrona zautomatyzowanych systemów przed atakami.

- Zrównoważony rozwój: Maszyny projektowane z myślą o efektywności energetycznej i minimalizacji wpływu na środowisko.

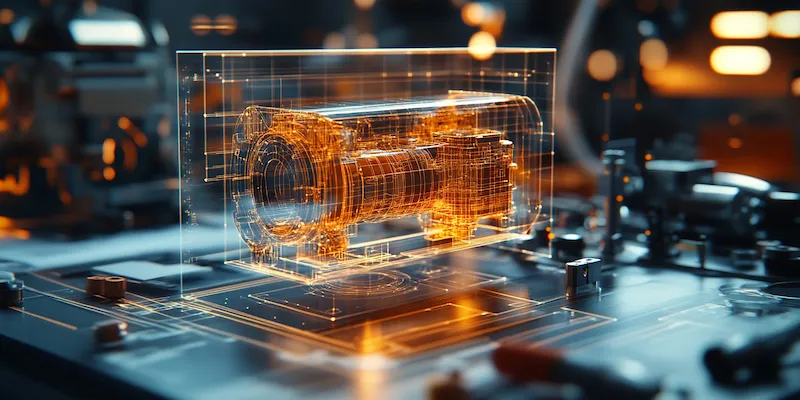

Koncepcja cyfrowych bliźniaków (Digital Twins) zyska na znaczeniu. Wirtualne repliki maszyn będą tworzone w czasie rzeczywistym, odzwierciedlając ich fizyczne odpowiedniki. Pozwoli to na przeprowadzanie zaawansowanych symulacji, testowanie nowych algorytmów, optymalizację parametrów pracy i prognozowanie zachowania maszyny w różnych warunkach, bez ryzyka dla rzeczywistego procesu produkcyjnego. Wirtualne testy i optymalizacje przed wdrożeniem fizycznego rozwiązania będą standardem.

Wzrośnie również świadomość i znaczenie cyberbezpieczeństwa. W miarę jak maszyny stają się coraz bardziej połączone i inteligentne, stają się również potencjalnym celem ataków. Zabezpieczanie systemów automatyki przemysłowej przed cyberzagrożeniami będzie kluczowym elementem projektowania i utrzymania maszyn. Wreszcie, aspekt zrównoważonego rozwoju będzie nadal wpływał na budowę maszyn. Projektanci będą kładli większy nacisk na efektywność energetyczną, wykorzystanie materiałów przyjaznych dla środowiska i minimalizację śladu węglowego.

Te zmiany nie tylko zrewolucjonizują sposób, w jaki produkujemy, ale także wpłyną na charakter pracy w przemyśle. Pojawią się nowe role związane z zarządzaniem inteligentnymi systemami, analizą danych i utrzymaniem złożonych zautomatyzowanych linii. Automatyka przemysłowa w budowie maszyn to nie tylko technologia, to klucz do innowacyjnego i konkurencyjnego przemysłu przyszłości.

„`