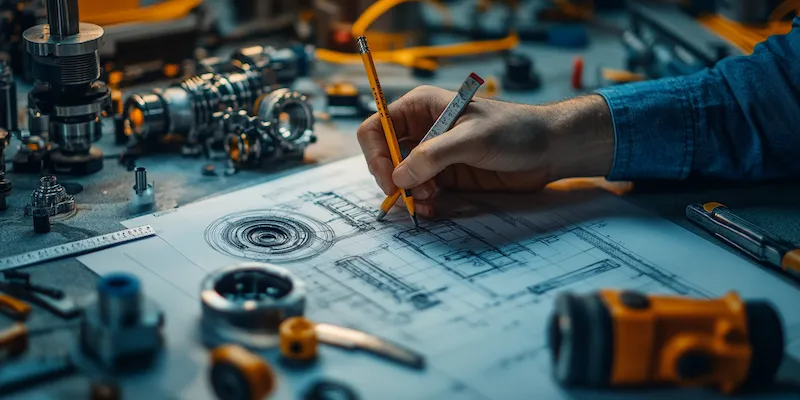

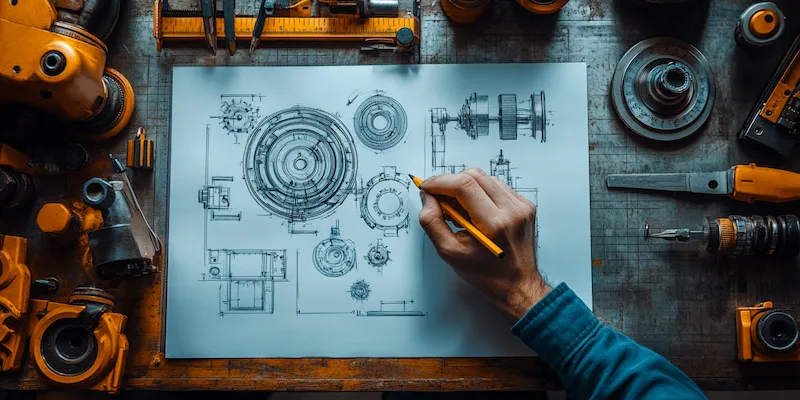

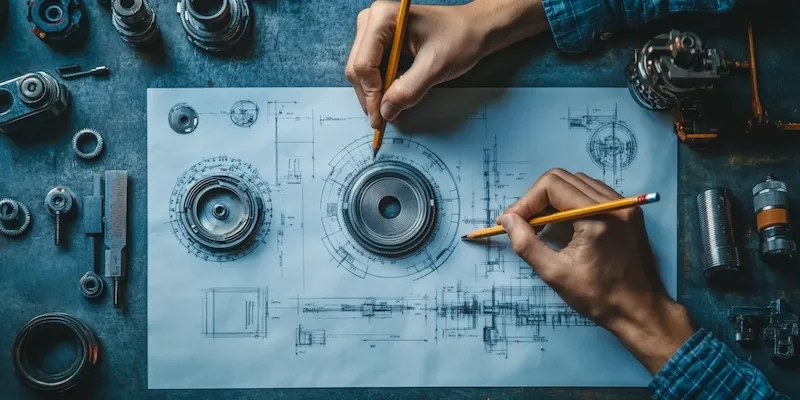

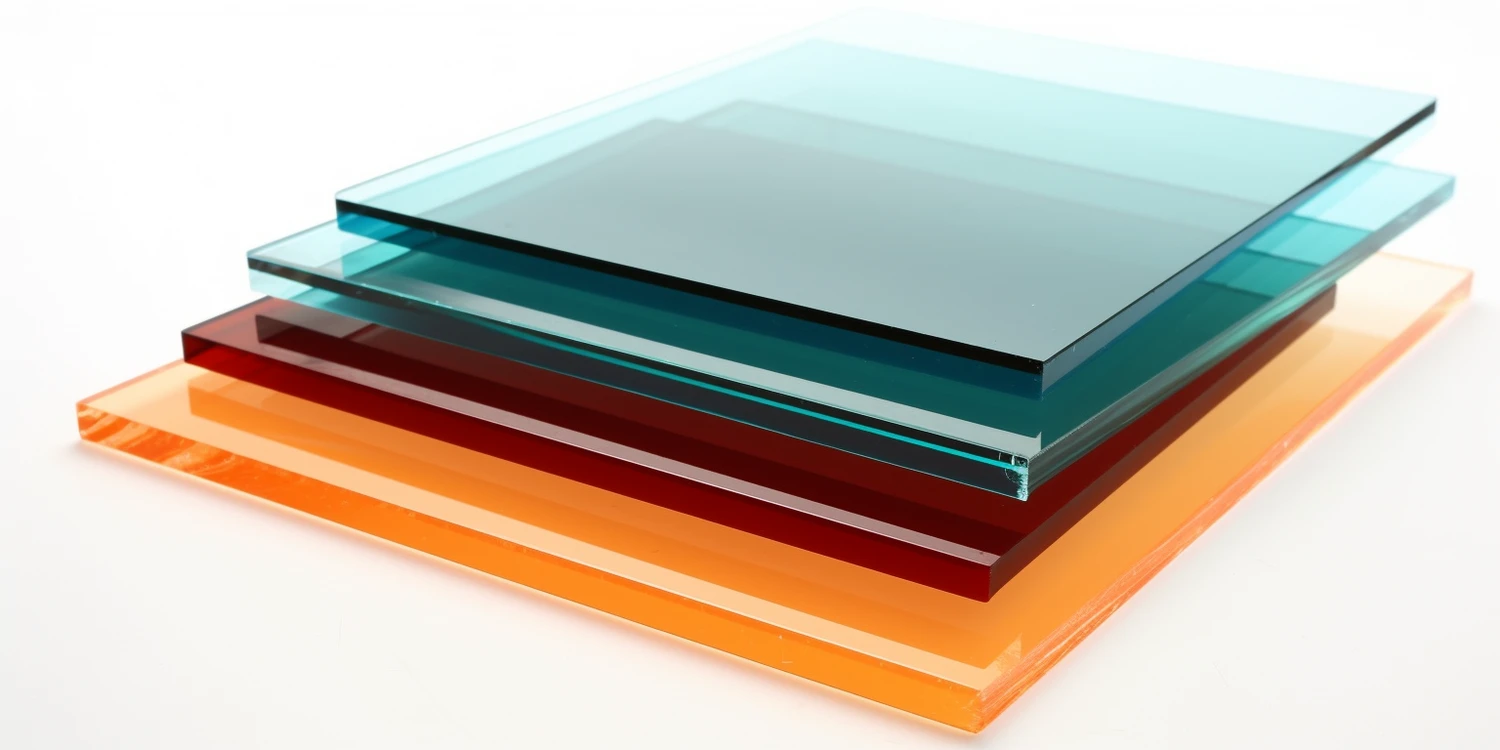

Projektowanie maszyn roboczych to proces, który wymaga uwzględnienia wielu kluczowych aspektów, aby zapewnić ich efektywność i niezawodność. Przede wszystkim istotne jest zrozumienie celu, dla którego maszyna ma być zaprojektowana. W zależności od zastosowania, różne maszyny mogą mieć różne wymagania dotyczące wydajności, precyzji czy też trwałości. Kolejnym ważnym elementem jest dobór odpowiednich materiałów, które będą w stanie wytrzymać obciążenia oraz warunki pracy, w jakich maszyna będzie funkcjonować. Niezwykle istotna jest również ergonomia, czyli dostosowanie maszyny do potrzeb użytkowników, co wpływa na komfort pracy oraz bezpieczeństwo. Warto także zwrócić uwagę na aspekty związane z technologią produkcji, ponieważ nowoczesne metody wytwarzania mogą znacząco wpłynąć na jakość i koszty produkcji.

Jakie technologie są wykorzystywane w projektowaniu maszyn roboczych

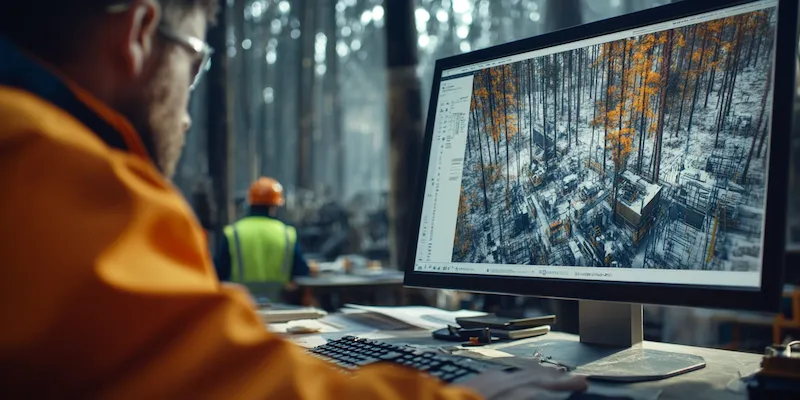

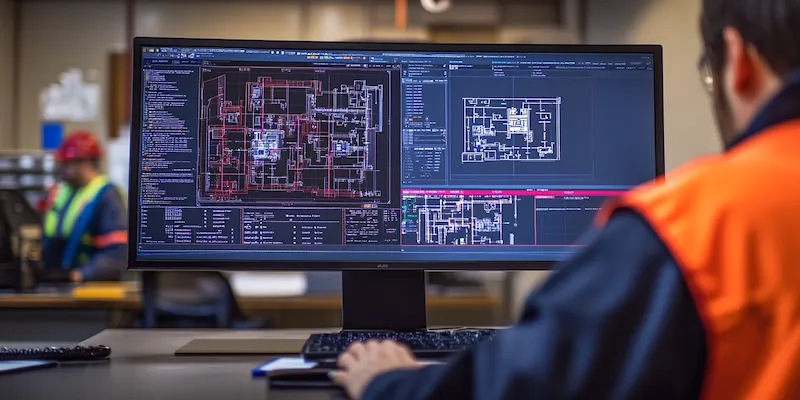

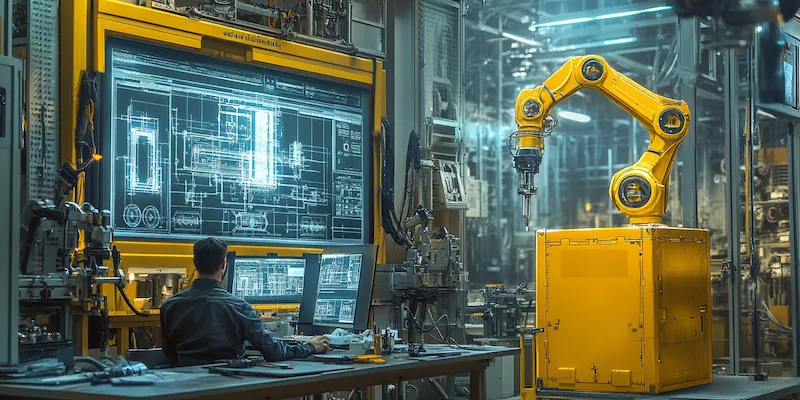

W projektowaniu maszyn roboczych wykorzystuje się szereg nowoczesnych technologii, które znacząco ułatwiają i przyspieszają cały proces. Jedną z najważniejszych innowacji jest modelowanie 3D, które pozwala inżynierom na wizualizację projektu w trzech wymiarach. Dzięki temu można lepiej ocenić proporcje oraz funkcjonalność poszczególnych elementów maszyny. Dodatkowo programy CAD (Computer-Aided Design) umożliwiają precyzyjne rysowanie oraz analizowanie komponentów, co zwiększa dokładność projektu. W ostatnich latach coraz większą rolę odgrywają także symulacje komputerowe, które pozwalają na testowanie działania maszyny w różnych warunkach bez konieczności budowy prototypu. Technologia druku 3D również zyskuje na popularności w produkcji części zamiennych oraz prototypów, co znacznie obniża koszty i czas realizacji projektów.

Jakie są najczęstsze błędy w projektowaniu maszyn roboczych

Projektowanie maszyn roboczych

Podczas projektowania maszyn roboczych inżynierowie często popełniają pewne błędy, które mogą prowadzić do poważnych konsekwencji zarówno finansowych, jak i operacyjnych. Jednym z najczęstszych problemów jest niedoszacowanie wymagań dotyczących wydajności maszyny. Często zdarza się, że projektanci nie biorą pod uwagę wszystkich warunków pracy lub specyfiki materiałów, co prowadzi do awarii lub niskiej efektywności działania. Innym powszechnym błędem jest ignorowanie zasad ergonomii, co skutkuje niewygodnymi lub niebezpiecznymi stanowiskami pracy dla operatorów. Należy także pamiętać o odpowiednim testowaniu prototypów; brak tego etapu może skutkować poważnymi problemami po wdrożeniu maszyny do produkcji. Często pomija się również aspekty związane z konserwacją i serwisowaniem urządzeń, co może prowadzić do zwiększenia kosztów eksploatacji oraz skrócenia żywotności maszyny.

Jakie są przyszłe kierunki rozwoju w projektowaniu maszyn roboczych

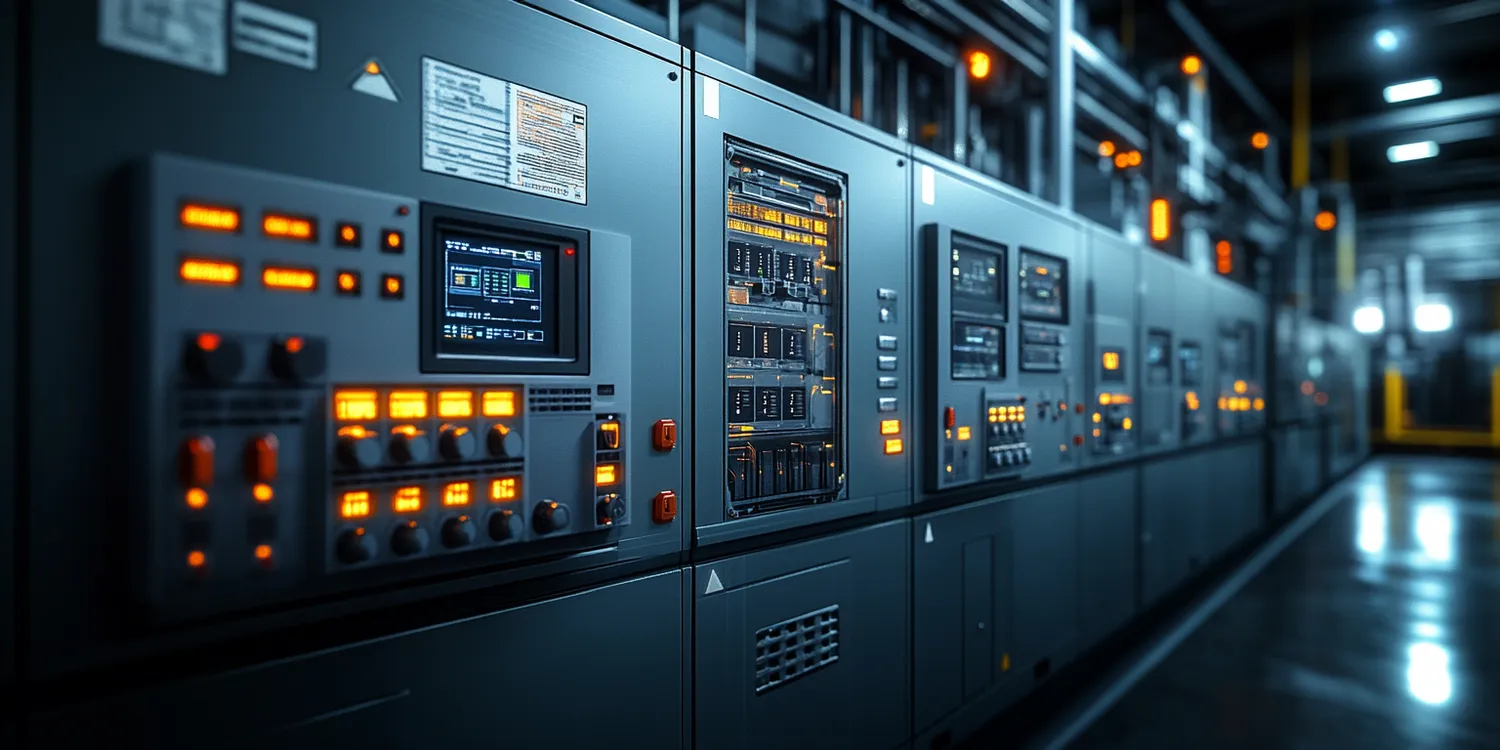

Przyszłość projektowania maszyn roboczych zapowiada się niezwykle interesująco dzięki dynamicznemu rozwojowi technologii oraz zmieniającym się potrzebom rynku. W nadchodzących latach możemy spodziewać się coraz większej integracji sztucznej inteligencji oraz uczenia maszynowego w procesach projektowych i operacyjnych. Dzięki tym technologiom maszyny będą mogły samodzielnie dostosowywać swoje parametry do zmieniających się warunków pracy oraz uczyć się na podstawie analizy danych zebranych podczas eksploatacji. Również rozwój Internetu Rzeczy (IoT) otworzy nowe możliwości w zakresie monitorowania stanu maszyn oraz przewidywania awarii jeszcze przed ich wystąpieniem. Ekologia i zrównoważony rozwój stają się coraz ważniejsze; dlatego inżynierowie będą musieli skupić się na tworzeniu bardziej energooszczędnych i przyjaznych dla środowiska rozwiązań.

Jakie są kluczowe umiejętności potrzebne w projektowaniu maszyn roboczych

W projektowaniu maszyn roboczych niezbędne są różnorodne umiejętności, które pozwalają inżynierom na skuteczne realizowanie złożonych projektów. Przede wszystkim kluczowa jest znajomość zasad mechaniki oraz dynamiki, ponieważ te dziedziny nauki stanowią fundament dla zrozumienia, jak działają maszyny. Umiejętność posługiwania się oprogramowaniem CAD jest również niezbędna, ponieważ pozwala na tworzenie precyzyjnych modeli 3D oraz rysunków technicznych. Warto również zwrócić uwagę na umiejętności analityczne, które umożliwiają inżynierom ocenę wydajności i efektywności zaprojektowanych rozwiązań. Zdolności komunikacyjne są równie istotne, ponieważ projektanci często muszą współpracować z innymi specjalistami, takimi jak technicy, menedżerowie produkcji czy specjaliści ds. marketingu. W kontekście nowoczesnych technologii, umiejętność programowania oraz znajomość systemów automatyki stają się coraz bardziej pożądane, co pozwala na integrację różnych systemów w ramach jednego projektu.

Jakie są najważniejsze etapy procesu projektowania maszyn roboczych

Proces projektowania maszyn roboczych składa się z kilku kluczowych etapów, które muszą być starannie zaplanowane i zrealizowane. Pierwszym krokiem jest analiza potrzeb klienta oraz określenie wymagań dotyczących maszyny. Na tym etapie zbiera się informacje o zastosowaniu maszyny, warunkach pracy oraz oczekiwaniach dotyczących wydajności i funkcjonalności. Następnie przechodzi się do fazy koncepcyjnej, gdzie tworzone są wstępne szkice oraz modele 3D, które pomagają zwizualizować pomysły. Kolejnym krokiem jest szczegółowe projektowanie, które obejmuje dobór materiałów, obliczenia wytrzymałościowe oraz opracowanie dokumentacji technicznej. Po zakończeniu etapu projektowania następuje budowa prototypu, który jest testowany w rzeczywistych warunkach pracy. Testy te mają na celu wykrycie ewentualnych błędów oraz ocenę wydajności maszyny. Po przeprowadzeniu niezbędnych poprawek i optymalizacji następuje finalizacja projektu oraz przygotowanie do produkcji seryjnej.

Jakie są najnowsze trendy w projektowaniu maszyn roboczych

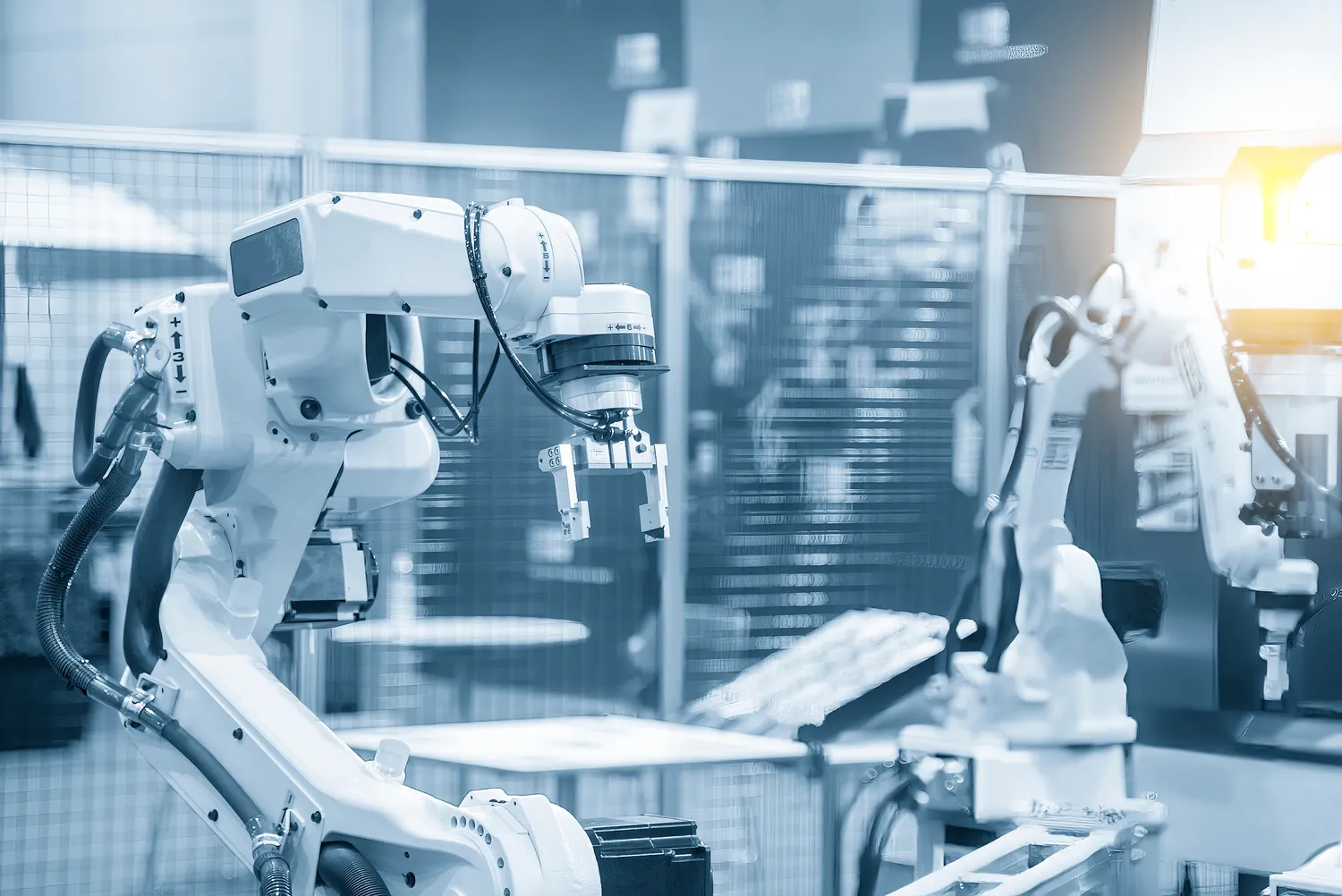

Najnowsze trendy w projektowaniu maszyn roboczych wskazują na rosnące zainteresowanie technologiami związanymi z automatyzacją i cyfryzacją procesów produkcyjnych. Wiele firm inwestuje w rozwiązania oparte na sztucznej inteligencji oraz uczeniu maszynowym, co pozwala na optymalizację pracy maszyn oraz zwiększenie ich efektywności. Również rozwój robotyki wpływa na sposób projektowania maszyn; nowoczesne roboty przemysłowe stają się coraz bardziej wszechstronne i mogą być dostosowywane do różnych zadań produkcyjnych. W kontekście ekologii zauważalny jest trend zmierzający ku tworzeniu bardziej energooszczędnych rozwiązań oraz wykorzystaniu materiałów odnawialnych w procesie produkcji maszyn. Dodatkowo rośnie znaczenie Internetu Rzeczy (IoT), który umożliwia monitorowanie stanu maszyn w czasie rzeczywistym oraz przewidywanie awarii dzięki analizie danych zbieranych podczas eksploatacji. Warto także zwrócić uwagę na rozwój technologii druku 3D, która rewolucjonizuje procesy prototypowania i produkcji części zamiennych.

Jakie są wyzwania związane z projektowaniem maszyn roboczych

Projektowanie maszyn roboczych wiąże się z wieloma wyzwaniami, które mogą wpłynąć na jakość i efektywność końcowego produktu. Jednym z głównych problemów jest szybkie tempo zmian technologicznych; inżynierowie muszą być na bieżąco ze wszystkimi nowinkami i trendami w branży, aby móc tworzyć nowoczesne rozwiązania spełniające aktualne wymagania rynku. Kolejnym wyzwaniem jest konieczność dostosowywania projektów do specyficznych potrzeb klientów, co często wymaga elastyczności i kreatywności ze strony zespołów projektowych. Problemy mogą również wynikać z ograniczeń budżetowych; często zdarza się, że dostępne środki finansowe nie pozwalają na realizację wszystkich zamierzeń projektowych. W dodatku inżynierowie muszą zmagać się z kwestiami związanymi z bezpieczeństwem użytkowników; każda maszyna musi spełniać określone normy i przepisy prawne dotyczące bezpieczeństwa pracy.

Jakie są przykłady zastosowań maszyn roboczych w różnych branżach

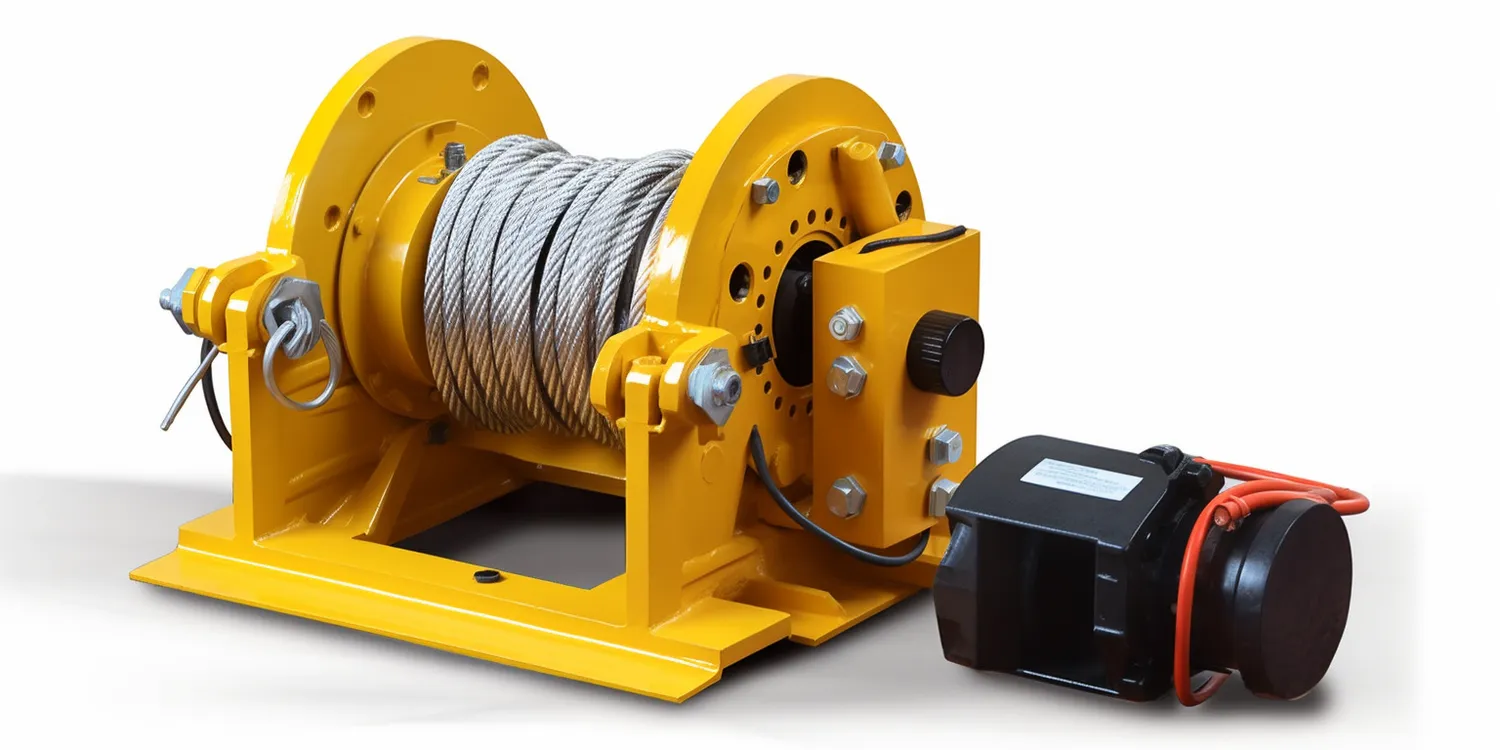

Maszyny robocze znajdują szerokie zastosowanie w wielu branżach przemysłowych, co świadczy o ich wszechstronności i znaczeniu dla współczesnej gospodarki. W przemyśle budowlanym wykorzystuje się różnorodne maszyny takie jak koparki czy dźwigi, które znacznie ułatwiają prace ziemne oraz transport materiałów budowlanych. W sektorze motoryzacyjnym maszyny robocze są niezbędne do produkcji pojazdów; automatyczne linie montażowe wykorzystują roboty przemysłowe do precyzyjnego składania elementów samochodowych. W przemyśle spożywczym maszyny pakujące oraz urządzenia do obróbki żywności przyspieszają procesy produkcyjne i zapewniają wysoką jakość produktów końcowych. Również w logistyce maszyny takie jak wózki widłowe czy sortery automatyczne odgrywają kluczową rolę w efektywnym zarządzaniu magazynami i dystrybucją towarów. W sektorze medycznym coraz częściej stosuje się zaawansowane maszyny do diagnostyki oraz terapii; roboty chirurgiczne umożliwiają precyzyjne przeprowadzanie operacji minimalizujących ryzyko powikłań.

Jakie są najważniejsze normy i standardy dotyczące maszyn roboczych

Projektując maszyny robocze, niezwykle istotne jest przestrzeganie obowiązujących norm i standardów, które mają na celu zapewnienie bezpieczeństwa użytkowników oraz wysokiej jakości produktów. W Europie jednym z najważniejszych dokumentów regulujących kwestie związane z bezpieczeństwem maszyn jest dyrektywa Maszynowa 2006/42/WE, która określa wymagania dotyczące konstrukcji i eksploatacji urządzeń mechanicznych. Normy ISO (Międzynarodowa Organizacja Normalizacyjna) również odgrywają kluczową rolę; normy takie jak ISO 12100 dotyczące oceny ryzyka czy ISO 13849 dotyczące bezpieczeństwa funkcjonalnego systemów sterowania są powszechnie stosowane w branży inżynieryjnej. Dodatkowo wiele krajów posiada własne regulacje prawne dotyczące bezpieczeństwa pracy oraz ochrony zdrowia pracowników; przestrzeganie tych przepisów jest obowiązkowe dla producentów maszyn roboczych.